Ứng suất dư là gì? Xác định ứng suất dư theo tiêu chuẩn ASTM 915?

13:05 - 09/06/2021

Ứng suất dư là gì? Cách xác định ứng suất dư theo tiêu chuẩn EN UNI 15305 và ASTM 915 như thế nào? Trong bài viết này, chúng tôi xin chia sẻ giải pháp Nhiễu xạ tia X (XRD) để thực hiện nhiệm vụ này.

Phân tích thành phần nhôm ADC12, ADC6 theo tiêu chuẩn JIS H 5302

Phân tích thành phần hợp kim Magie theo tiêu chuẩn ASTM E1473 và JIS H2220

Các hợp kim Magie chính dùng cho sản xuất công nghiệp

Phân tích ứng suất dư trên lá nhíp, lò xo bằng Máy XRD – StressX

1. Trước hết chúng ta đi tìm hiểu Ứng suất dư là gì?

Ứng suất dư là ứng suất nén hoặc ứng suất kéo còn lại trong cấu kiện/chi tiết cơ khí khi đã loại bỏ tải trọng bên ngoài. Hầu hết các quá trình sản xuất (cơ, nhiệt, hóa học), dẫn đến biến dạng và thay đổi thể tích, gây ra ứng suất dư cho các chi tiết.

Ứng suất là đại lượng biểu thị nội lực phát sinh trong vật thể biến dạng, do tác dụng của các nguyên nhân bên ngoài như tải trọng, sự thay đổi nhiệt độ, v.v.

σ = F/A (N/m2 ~ Pa or MPa).

Phương trình ứng suất tổng quan: trong đó: σ là ứng suất, F là lực và A diện tích bề mặt.

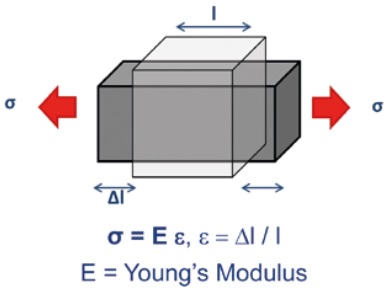

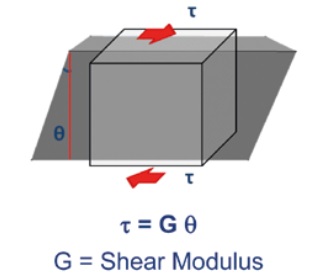

Một số loại ứng suất:

| Ứng suất thường | Ứng suất kéo – trượt (Shear Stress) |

|  |

Ứng suất nén: σ<0, tăng độ bền mỏi | Ứng suất kéo: σ>0, tăng sự lan truyền vết nứt |

|  |

Ứng suất dư đóng một vai trò quan trọng đối với hiệu suất hoạt động của các bộ phận cơ khí; nó ảnh hưởng đến các đặc tính của vật liệu như mỏi, đứt gãy, ăn mòn và ma sát.

Cần có kiến thức về trạng thái ứng suất dư để đảm bảo rằng các quá trình này đã được áp dụng một cách chính xác. Những thay đổi nhỏ trong trạng thái ứng suất dư thường có thể có ảnh hưởng đáng kể đến tuổi thọ của một bộ phận cơ khí.

Các quá trình dẫn đến ứng suất dư bên trong chi tiết cơ khí:

- Quá trình cơ học: là các quá trình xử lý bề mặt, kéo, cán, mài và đánh bóng cơ học, gia công và lắp ráp.

- Quá trình nhiệt luyện: ứng suất dư có thể phát sinh từ gradient nhiệt cũng như từ sự biến đổi pha, ví dụ: trong trường hợp thép nhiệt luyện. Ví dụ như làm nguội nhanh (Quenching), đúc, hàn đối đầu, tôi luyện, lão hóa, v.v.

- Quá trình hóa học: như oxy hóa, ăn mòn, mạ điện, v.v., cũng là nguồn gây ra ứng suất dư

2. Cách xác định ứng suất dư không phá hủy bằng nhiễu xạ tia X

Có nhiều phương pháp khác nhau để đo ứng suất dư nhưng chỉ phương pháp nhiễu xạ tia X (X-ray Diffraction - XRD) thích hợp để mô tả đầy đủ phân bố ứng suất dư thường thấy trong chi tiết cơ khí.

Phép đo XRD cho phép xác định ứng suất dư bằng cách khảo sát sự phân bố các biến dạng của cấu trúc tinh thể và cho phép kiểm soát và tối ưu hóa các thông số quá trình thực hiện phân tích không phá hủy trong vùng gần bề mặt của chi tiết cần đo.

Độ sâu thâm nhập nhỏ của tia X cũng cho phép vẽ các đường cong định dạng độ sâu bằng cách đo trạng thái ứng suất ở độ sâu khác nhau sau khi đánh bóng điện hóa bề mặt linh kiện.

Tất cả các vật liệu có mức độ kết tinh đầy đủ đều có thể được phân tích; Độ tin cậy của phép đo XRD phụ thuộc vào mức độ kết tinh, độ nhám bề mặt, bề mặt không phẳng, vật liệu có kết cấu cao, vật liệu hạt thô, đường nhiễu xạ rộng

Máy quang phổ nhiễu xạ StressX đã được thiết kế để trở thành một giải pháp nhanh chóng và đáng tin cậy cho công đoạn Đảm bảo và Kiểm soát Chất lượng trong quá trình sản xuất cho cả phòng thí nghiệm và sử dụng tại hiện trường. Nó rất dễ sử dụng nhưng đồng thời nó sẽ có thể đáp ứng hầu hết các yêu cầu của khách hàng.

Hãy cùng nghiên cứu một số ứng dụng tiêu biểu của StressX để xác định ứng suất dư:

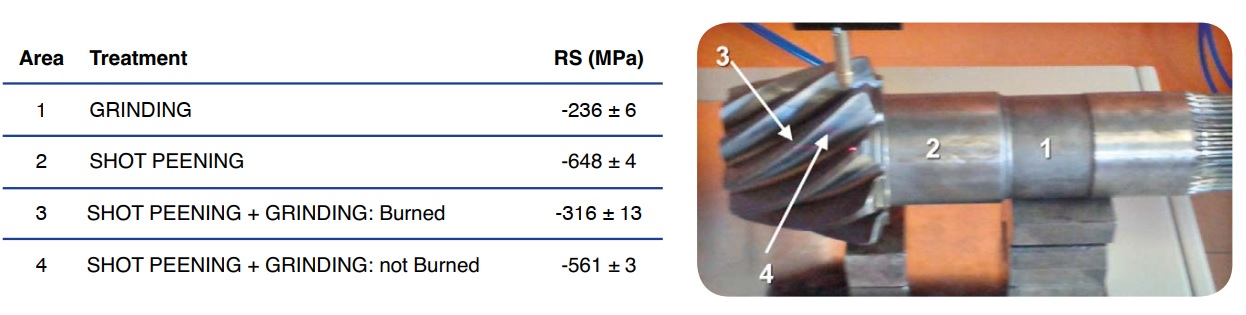

2.1. Xác định ứng suất dư trong cơ cấu truyền động

Ảnh hưởng của quá trình mài không được thực hiện đúng

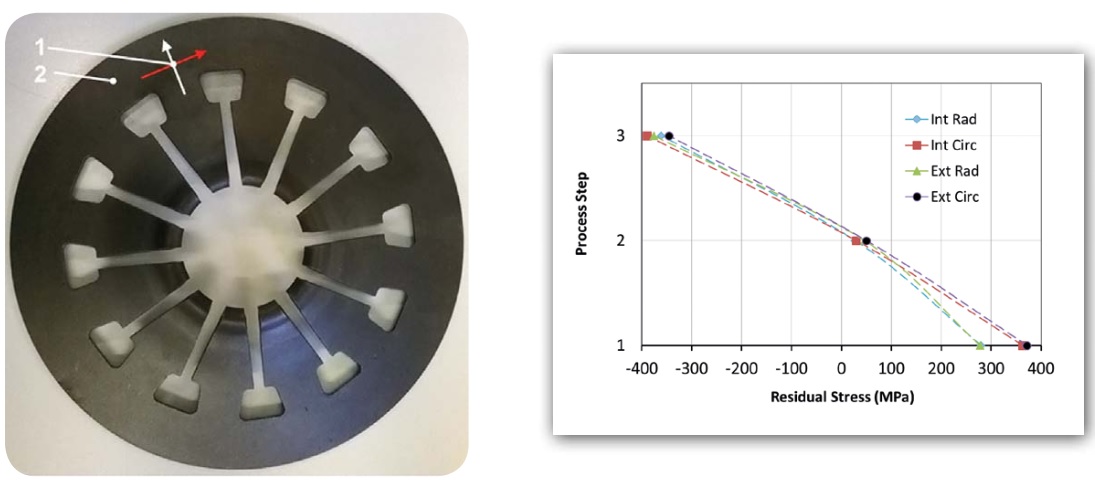

Các phép đo ứng suất dư trên các vùng khác nhau của bánh răng, được báo cáo trong hình trên đây, cho thấy việc xử lý mài được thực hiện trên răng không đồng nhất; trạng thái ứng suất giữa hai bên hoàn toàn khác nhau và các giá trị thấp được ghi lại ở phía bị cháy.

2.2. Xác định ứng suất dư trong lò xo lá (bộ phận của bộ ly hợp)

Các phép đo ứng suất dư trên lò xo đĩa ở các bước sản xuất khác nhau: đúc (1), làm cứng cảm ứng (2) và mài bắn (3). Mẫu đã được phân tích theo hướng xuyên tâm và đường tròn chu vi (mũi tên trắng và đỏ tương ứng) ở cả bên ngoài (như báo cáo trong hình) và bên trong. Kết quả cho thấy trong quá trình sản xuất, trạng thái ứng suất dư kéo có thể được chuyển đổi như thế nào trong quá trình nén.

2.3. Đo ứng suất dư trên bề mặt được xử lý

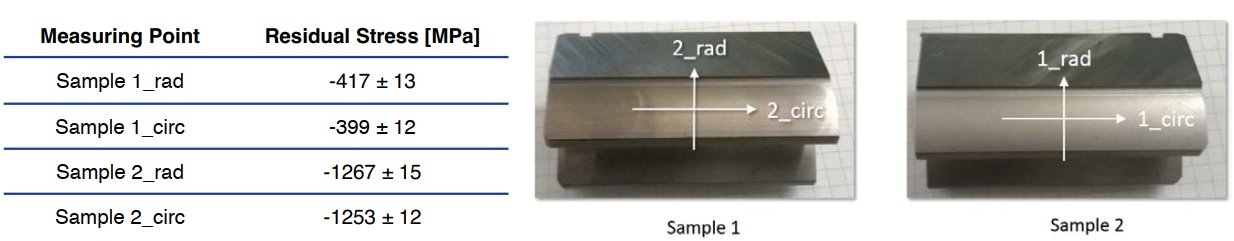

Ảnh hưởng của bắn pening trên răng bánh răng

Mẫu 1 và Mẫu 2 là đại diện cho một bánh răng trước và sau khi xử lý làm sạch vết bắn. Phép đo được thực hiện trên đường kính mũi chỉ cho thấy ảnh hưởng của việc bắn bi là làm tăng ba lần trạng thái ứng suất dư nén của bề mặt mẫu. Hơn nữa, các mẫu cho thấy sự đồng nhất theo cả hai hướng đo.

Ứng suất dư nén làm tăng tuổi thọ mỏi và ăn mòn ứng suất vì nó làm chậm quá trình hình thành và lan truyền vết nứt; nó cho phép giảm mức độ ứng suất của các lớp mà tải trọng tác dụng là cao nhất. Thay vào đó, ứng suất kéo làm giảm hiệu suất cơ học của các thành phần.

Bắn pening tăng khả năng chống mỏi và ăn mòn các bộ phận cơ khí, va đập bởi các khối cầu bằng thép hoặc gốm gây ra trạng thái nén. Phép đo XRD cho phép kiểm soát và tối ưu hóa các thông số của quá trình xử lý vết bắn theo cách đáng tin cậy đến mức ngày nay nó là một thực hành thường xuyên trong sản xuất ô tô và bánh răng.

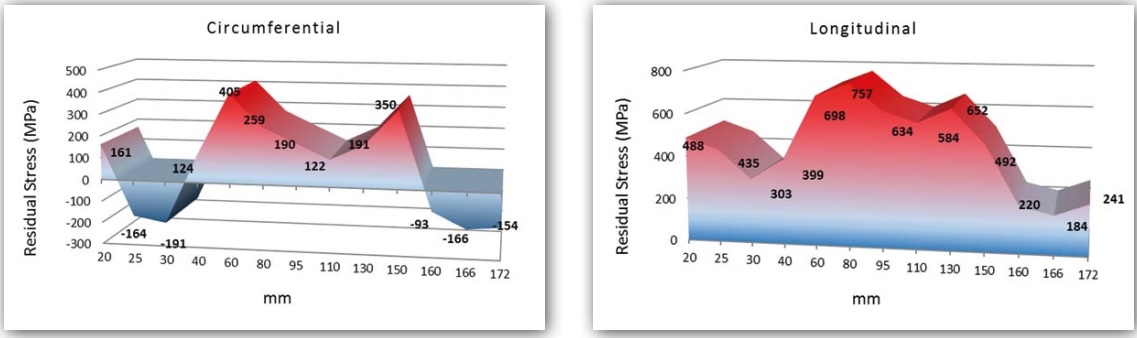

2.4. Đo ứng suất dư với mẫu lớn tại hiện trường

StressX là một giải pháp phù hợp để thực hiện các phép đo tại chỗ.

Thiết lập để đo hạt hàn trên trục tuabin và kết quả ứng suất dư tương đối được báo cáo trong hình dưới đây.

Các phép đo đã được thực hiện theo các hướng dọc và đường tròn chu vi tại các điểm khác nhau.

Quý khách có thể tham khảo thêm video giới thiệu về StressX tại đây:

Để được tư vấn cụ thể hơn, xin vui lòng liên hệ với HUST Việt Nam!

Trân trọng!