Phân tích thành phần hóa học mẫu Thép Cacbon và Thép hợp kim thấp theo tiêu chuẩn ASTM E 415

09:49 - 13/07/2021

Phương pháp phân tích thành phần hóa học bằng quang phổ phát xạ chân không theo tiêu chuẩn ASTM E 415 xác định đồng thời 21 nguyên tố hợp kim và các nguyên tố khác trong thép cacbon và thép hợp kim thấp bằng phép đo phổ phát xạ nguyên tử tia lửa trong chân không.

Phân tích thành phần nhôm ADC12, ADC6 theo tiêu chuẩn JIS H 5302

Phân tích thành phần hợp kim Magie theo tiêu chuẩn ASTM E1473 và JIS H2220

Các hợp kim Magie chính dùng cho sản xuất công nghiệp

Phân tích ứng suất dư trên lá nhíp, lò xo bằng Máy XRD – StressX

1, Tổng quan

- Phương pháp phân tích thành phần hóa học bằng quang phổ phát xạ chân không theo tiêu chuẩn ASTM E 415 xác định đồng thời 21 nguyên tố hợp kim và các nguyên tố khác trong thép cacbon và thép hợp kim thấp bằng phép đo phổ phát xạ nguyên tử tia lửa trong chân không.

Có thể kể đến một số dòng máy quang phổ phát xạ chân không cao cấp của hãng GNR – Ý như: S5 Solaris Plus, S7 Metal Lab Plus, S9 Atlantis

Theo Tiêu chuẩn ASTM E 415 phạm vi thành phần các nguyên tố hóa học phân tích bằng quang phổ phát xạ chân không được tham chiếu theo bảng bên dưới:

Bảng 1: Phạm vi hàm lượng

Nguyên tố | Phạm vi của thành phần, % | |

Phạm vi áp dụng thành phần khối lượng %A | Phạm vi định lượng, thành phần khối lượng %B | |

Nhôm | 0 đến 0,093 | 0,006 đến 0,093 |

Antimon | 0 đến 0,027 | 0,006 đến 0,027 |

Asen | 0 đến 0,1 | 0,003 đến 0,1 |

Bo | 0 đến 0,007 | 0,0004 đến 0,007 |

Canxi | 0 đến 0,003 | 0,002 đến 0,003 |

Cacbon | 0 đến 1,1 | 0,02 đến 1,1 |

Crom | 0 đến 8,2 | 0,07 đến 8,4 |

Coban | 0 đến 0,20 | 0,006 đến 0,20 |

Đồng | 0 đến 0,5 | 0,006 đến 0,5 |

Mangan | 0 đến 2,0 | 0,03 đến 2,0 |

Molipđen | 0 đến 1,3 | 0,007 đến 1,3 |

Niken | 0 đến 5,0 | 0,006 đến 5,0 |

Niobi | 0 đến 0,12 | 0,003 đến 0,12 |

Nitơ | 0 đến 0,015 | 0,01 đến 0,015 |

Photpho | 0 đến 0,085 | 0,006 đến 0,085 |

Silic | 0 đến 1,54 | 0,02 đến 1,54 |

Lưu huỳnh | 0 đến 0,055 | 0,001 đến 0,055 |

Thiếc | 0 đến 0,061 | 0,005 đến 0,061 |

Titan | 0 đến 0,2 | 0,001 đến 0,2 |

Vanađi | 0 đến 0,3 | 0,003 đến 0,3 |

Ziriconi | 0 đến 0,05 | 0,01 đến 0,05 |

Phạm vi áp dụng thành phần khối lượng %A phù hợp với tiêu chuẩn ASTM E 1763 và các kết quả báo cáo phù hợp với ASTM E 1950. | ||

Phạm vi định lượng, thành phần khối lượng %B phù hợp với tiêu chuẩn ASTM E 1601 | ||

- Ý nghĩa:

Phương pháp thử này dùng để phân tích kim loại và hợp kim bằng quang phổ chủ yếu để thử nghiệm các loại vật liệu xem có phù hợp với thông số kỹ thuật về thành phần hóa học. Bản chất của phương pháp này là sự phóng điện của một điện cực lên bề mặt mẫu tạo ra năng lượng phổ phát xạ, năng lượng phát xạ tương đối của vạch phổ phân tích được nghi lại.

Các vạch phổ có độ nhạy nhất là của Asen, Bo, Cacbon, Nitơ, Photpho, Lưu huỳnh, Thiếc nằm trong vùng cực tím chân không. Sự hấp thu bức xạ bởi không khí trong vùng này được khắc phục bằng cách tạo chân không cho phổ kế hoặc sử dụng một khí trong suốt truyền tia cực tím trong chân không (VUV), Và làm sạch buồng bằng khí Argon.

2, Thiết bị chuẩn bị mẫu và cách chuẩn bị mẫu:

Thiết bị chuẩn bị mẫu:

Có thể sử dụng máy mài hoặc máy tiện bề mặt …để chuẩn bị mẫu hoặc tham khảo tiêu chuẩn ASTM E 1806.

Một trong số những máy mài được sử dụng đồng bộ trong bộ máy quang phổ của hàng GNR - Ý là Máy mài DS 1100, DS 300_2, LP200

- Chuẩn bị mẫu thử:

Kích thước của mẫu thử áp dụng theo tiêu chuẩn ASTM E 415 có đường kính đủ để bịt kín phần lỗ phát ra tia lửa của máy. Chiều dày thích hợp để phân tích nằm trong khoảng từ 10mm đến 38 mm.

Mẫu thử được chuẩn bị đảm bảo không có các vết rỗ hoặc hốc nằm trong vùng được đo. Ban đầu mài bề mặt mẫu thử bằng đai mài có độ hạt 50-80 (ướt hoặc khô), hoặc phay bề mặt.Nếu mài ướt cần mài lần cuối bằng đai mài hoặc đĩa mài khô.

.jpg)

Mẫu được mài trên máy mài DS1100 - GNR Mẫu mài chưa đạt yêu cầu khi để lại các vết bắn lần trước

Chú ý: Mẫu thử chuẩn bị không được để có độ xốp vì có thể dẫn đến sự phóng điện “Kiểu khuếch tán” , Trong khi thử nghiệm cần có sự phóng điện “kiểu tập trung” . Nên giữ mẫu ở trạng thái sạch sẽ, không dính dầu mỡ, bụi bẩn vì có thể ảnh hưởng đến kết quả thử nghiệm.

3. Điều kiện cơ bản để tiến hành thử nghiệm:

A, Máy quang phổ

Máy có độ phân tán tuyến tính qua lại là 0,60 nm/mm, tiêu cự 0,75m đến 3m. Phạm vi đo từ 120 nm đến 400 nm. Được trang bị những tấm chắn trong máy để loại bỏ bức xạ phân tán. Vận hành máy ở độ chân không 3,33 Pa (25m thủy ngân) hoặc nhỏ hơn.

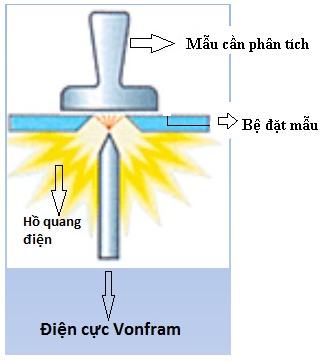

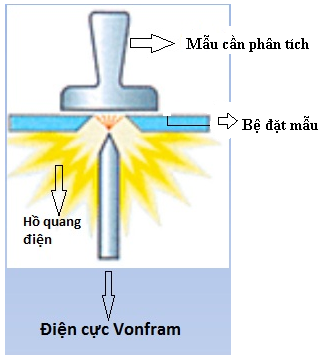

B, Buồng phát tia lửa

Buồng được lắp trực tiếp với máy quang phổ và được tự động bơm đầy khí Argon. Buồng được gắn một giá đỡ mẫu và một thanh điện cực.

C, Hệ thống đo đạc

Gồm các ống nhân quang PMT, hoặc bộ thu tín hiệu CCD hoặc CMOS thu nhận các ánh sáng đơn sắc dựa theo bước sóng qua bộ đọc và sử lý số liệu đưa ra kết quả.

D, Bơm chân không: Duy trì ở mức chân không 3,33 Pa (25m thủy ngân ) hoặc nhỏ hơn.

E, Hệ thống khí

Khí Argon tinh khiết phù hợp với tiêu chuẩn ASTM E 406. Và được đưa vào máy qua bộ điều chỉnh áp suất và lưu lượng.

F, Điện cực

Là các thanh tròn bằng bạc hoặc vonfram tráng thori, đường kính từ 1,5 đến 6,5 mm đầu thanh được gia công theo một góc 900 hoặc 1200.

4, Điều kiện phóng điện và thời gian kích thích bề mặt mẫu:

+ Điều kiện phóng điện: đảm bảo sự thay đổi điện thế của nguồn cung cấp không vượt quá ± 5%

Điện dung, μF | 10 đến 15 |

Điện cảm, μH | 50 đến 70 |

Điện trở, Ω | 3 đến 5 |

Điện áp, V | 940 đến 1000 |

Dòng điện, A, r-f | 0,3 đến 0,8 |

Số lần phóng điện | 60 |

B, Thời gian kích thích bề mặt mẫu:

Thời gian xịt làm sạch bằng acgon, s | 5 đến 15 |

|

Thời gian đốt nóng trước, s | 5 đến 20 |

|

Thời gian phơi nhiễm, s | 3 đến 30 |

|

Lưu lượng acgon | ft3/h | L/min |

Xịt làm sạch | 5 đến 45 | 2,5 đến 25 |

Đốt nóng trước | 5 đến 45 | 2,5 đến 25 |

Phơi nhiễm | 5 đến 30 | 2,5 đến 15 |

5. Hiệu chuẩn hóa và phân tích kiểm tra, đánh giá độ chính xác và độ sai lệch

- Chuẩn hóa: Cần chuẩn hóa cho lần điều chỉnh ban đầu hoặc có nghi ngờ rằng thông số đã bị trôi. Trong trường hợp hiệu chỉnh tự động do phần mềm của máy quang phổ phải tuân theo các hệ số chuẩn hóa hoặc các độ dịch chuyển hoặc cả hai.

- Phân tích kiểm tra: Cần phân tích và kiểm tra lại để đảm bảo rằng hiệu chuẩn hóa là chính xác theo yêu cầu.

- Đánh giá độ chính xác và độ sai lệch

Độ chính xác và độ sai lệch được đánh giá theo tiêu chuẩn ASTM E 1601.

- Độ chính xác: Trong một tập hợp các kết quả thử nghiệm độ chính xác được xác định theo mức độ gần nhau giữa các kết quả thử nghiệm so với giá trị quy chiếu được chấp nhận.

- Độ sai lệch: Độ lệch là sai số hệ thống tổng hợp của một hay nhiều thành phần. Độ sai lệch được xác định theo mức độ sai lệch của kết quả thử nghiệm so với giá trị quy chiếu được chấp nhận.