Phân tích thành phần hóa học của thép không gỉ Austenitic theo tiêu chuẩn ASTM E 1086

10:23 - 22/07/2021

Thành phần hóa học của thép không gỉ phải được xác định chính xác để đảm bảo rằng quá trình luyện kim diễn ra như mong muốn.

Tiêu chuẩn ASTM E 1086 giúp các nhà sản xuất kiểm soát được 9 nguyên tố quan trọng nhất trong thép không gỉ như: C, P, S, Mn, Cr, Ni, Cu, Mo, Si.

Phân tích thành phần nhôm ADC12, ADC6 theo tiêu chuẩn JIS H 5302

Phân tích thành phần hợp kim Magie theo tiêu chuẩn ASTM E1473 và JIS H2220

Các hợp kim Magie chính dùng cho sản xuất công nghiệp

Phân tích ứng suất dư trên lá nhíp, lò xo bằng Máy XRD – StressX

1, Tổng quan

- Phương pháp thử nghiệm này được thiết kế để phân tích thường xuyên các mẫu đúc lạnh hoặc thử nghiệm kiểm tra các mẫu thép không gỉ có bề mặt phẳng, đường kính kiểm tra ít nhất 13mm.

- Theo Tiêu chuẩn ASTM E 1086 phạm vi thành phần các nguyên tố hóa học phân tích bằng quang phổ phát xạ được tham chiếu theo bảng bên dưới

Bảng 1: bảng phạm vi thành phần

Nguyên tố | Phạm vi thành phần,% |

Cr | 17,0 đến 23,0 |

Ni | 7,5 đến 13,0 |

Mo | 0,01 đến 3,0 |

Mn | 0,01 đến 2,0 |

Si | 0,01 đến 0,90 |

Cu | 0,01 đến 0,30 |

C | 0,005 đến 0,25 |

P | 0,003 đến 0,15 |

S | 0,003 đến 0,065 |

- Ý nghĩa:

Thành phần hóa học của thép không gỉ phải được xác định chính xác để đảm bảo rằng quá trình luyện kim diễn ra như mong muốn.

- Phương pháp phân tích thành phần hóa học của thép không gỉ Austenitic chủ yếu phân tích thành phần của 9 nguyên tố được đưa ra trong bảng trên. Các dòng máy quang phổ để bàn như: S1 Mililab 150 , S3 Mililab 300 của hãng GNR – Ý đã hoàn toàn có thể đáp ứng được phương pháp phân tích này.

S1 Mililab 150 | S3 Mililab 300 |

- Thiết bị chuẩn bị mẫu và cách chuẩn bị mẫu.

A, Thiết bị chuẩn bị mẫu:

Có thể sử dụng máy mài, máy mài đai phù hợp, máy mài đĩa ngang máy tiện bề mặt …để chuẩn bị mẫu hoặc tham khảo tiêu chuẩn ASTM E 1806

B, Chuẩn bị mẫu thử:

-Mẫu thử được cắt ra từ một mẫu lớn và có kích thước và độ dày phù hợp với bàn đặt mẫu ( thường đường kính từ 13 mm trở lên, và có chiều dày thích hợp nằm trong khoảng 10mm đến 38mm.

-Mài bề mặt mẫu bằng đai mài hoặc đĩa mài mòn có độ hạt từ 60-180, hoặc phay bề mặt. Bước cuối cùng mài lại bằng đai mài hoặc đĩa mài khô.

Mẫu sản xuất | Mẫu được cắt và mài bề mặt |

Chú ý: Các mẫu thử được chuẩn bị phải đồng nhất và bề mặt mẫu không có khoảng trống hoặc vết lõm. Nên bảo quản mẫu ở nơi sạch sẽ, tránh bụi bẩn hoặc dầu mỡ vì nó có thể ảnh hưởng đến kết quả thử nghiệm.

- Các điều kiện cơ bản để tiến hành thử nghiệm:

A, Máy quang phổ:

Máy có đủ khả năng phân giải và phân tán tuyến tính qua lại là 0,697 nm/mm, Độ dài tiêu cự 1m, phạm vi đo từ 170 nm đền 500 nm. Vận hành máy ở độ chân không 3,33 Pa (25µm Hg) hoặc nhỏ hơn.

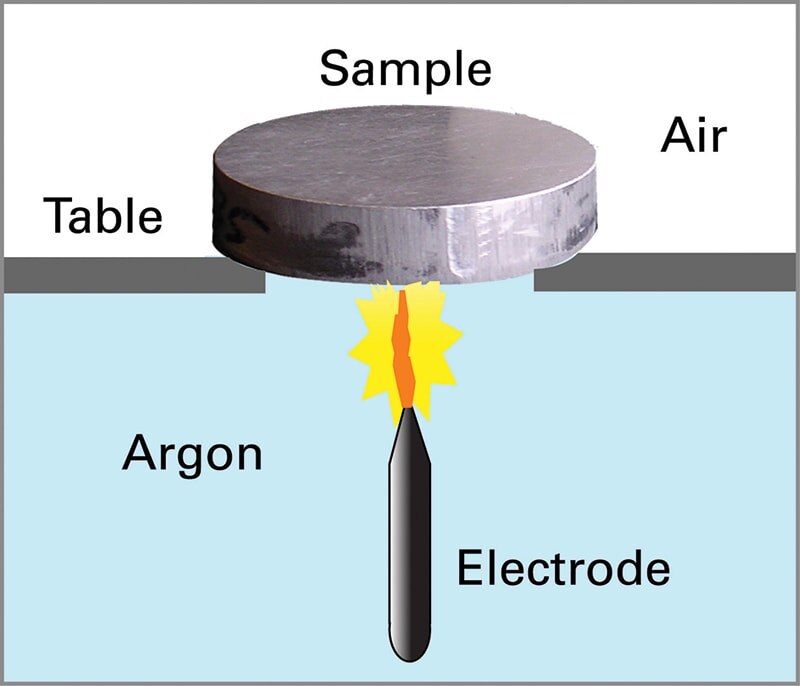

B, Buồng phát tia lửa

Buồng được lắp trực tiếp với máy quang phổ và được tự động bơm đầy khí Argon. Buồng được gắn với một bệ đỡ mẫu và một thanh điện cực.

C, Bơm chân không

Bơm chân không có khả năng duy trì mức chân không ở mức 25µm thủy ngân.

D, Hệ thống khí

Khí Argon có độ tinh khiết 99,998% và được đưa trực tiếp vào máy qua bộ điều chỉnh áp suất và lưu lượng. Phù hợp với tiêu chuẩn ASTM E 406

E, Điện cực

Là các thanh tròn bằng bạc hoặc vonfram mạ thori, đường kính từ 1,5 đến 6,5 mm đầu thanh được gia công theo một góc 900 hoặc 1200

4, Điều kiện phóng điện và thời gian kích thích bề mặt mẫu:

Có hai loại nguồn khác nhau có thể sử dụng trong phương pháp thử nghiệm này.

- Điều kiện phóng điện:

- Đảm bảo nguồn điện áp đầu vào ổn định, sự sai lệch điện áp đầu vào không vượt quá ± 5%.

Loại 1: Nguồn tụ điện phóng điện tự khởi tạo định hướng | Loại 2:Nguồn phóng tụ điện được kích hoạt | ||

Điện dung, μF | 0,015 | Điện dung, μF | 2.5 đến 7.5 |

Điện cảm L1, μH | 310 | Điện cảm, μH | 50 |

Điện cảm L2, μH | 20 | ||

Điện trở, Ω | residual | Điện trở, Ω | residual |

Điện áp, V | 13 đến 500 | Điện áp, V | 950 |

Dòng điện đỉnh, A | 90 | Dòng điện, A | 100 đến 275 |

Dòng điện tại đáy đầy tiên, A | 60 | ||

Thời lượng xung hiện tại, µs | 120 | Thời lượng xung hiện tại, µs | 130 đến 250 |

Số lần phóng điện | 240 | Số lần phóng điện | 120 |

-Điều kiện kích thích:

Loại 1 | Loại 2 | ||

Thời gian xịt làm sạch bằng acgon, s | 7 | Thời gian xịt làm sạch bằng acgon, s | 2 |

Thời gian đốt nóng trước, s | 20 | Thời gian đốt nóng trước, s | 10 |

Thời gian phơi nhiễm, s | 20 | Thời gian phơi nhiễm, s | 10 hoặc 15 |

Lưu lượng argon | m3/h | Lưu lượng argon | m3/h |

Xịt làm sạch | 0,42 | Xịt làm sạch | 0,56 |

Đốt nóng trước | 0,42 | Đốt nóng trước | 0,56 |

Phơi nhiễm | 0,42 | Phơi nhiễm | 0,56 |

5, Hiệu chuẩn hóa, Phân tích kiểm tra

- Hiệu chuẩn hóa:

Theo khuyến nghị của nhà sản xuất cần chuẩn hóa cho các thiết lập ban đầu trước khi vận hành máy hoặc nghi ngờ rằng các thông số đã bị trôi khỏi thiết lập ban đầu.

Thông thường cứ sau 4 đến 8 giờ thực tế hoặc nếu thiết bị không hoạt động trong khoảng hơn 1 giờ. Nếu kết quả không nằm trong giới hạn kiểm soát thì ta cần thực biện hiệu chuẩn hóa.

- Phân tích kiểm tra:

Cần phân tích – kiểm tra để xác minh lại rằng quá trình chuẩn hóa được thực hiện chính xác.

- Tính toán và đối chiếu kết quả:

Giá trị trung bình 3 lần phân tích của mỗi mẫu vật được lấy để làm kết quả tham chiếu theo bảng tiêu chuẩn đã được chuẩn bị trước đó của nhà xản xuất.

Kết quả phân tích mẫu chuẩn 316 trên máy S1 minilab của hãng GNR - Ý do Hust Việt Nam thực hiện: