eddyvisor®SC

Eddyvisor® SC với đặc trưng thiết kế mô-đun hiệu suất cao với tối đa 16 kênh phát hiện vết nứt hoạt động độc lập và tối đa 32 kênh kiểm tra cấu trúc tất cả trong một thiết kế rất nhỏ gọn. Ngoài ra, nó cung cấp các tính năng độc đáo để thực hiện các nhiệm vụ thử nghiệm tinh vi bằng cách sử dụng kỹ thuật dòng điện xoáy, kết hợp với độ tin cậy thử nghiệm và tính dễ vận hành của ibg.

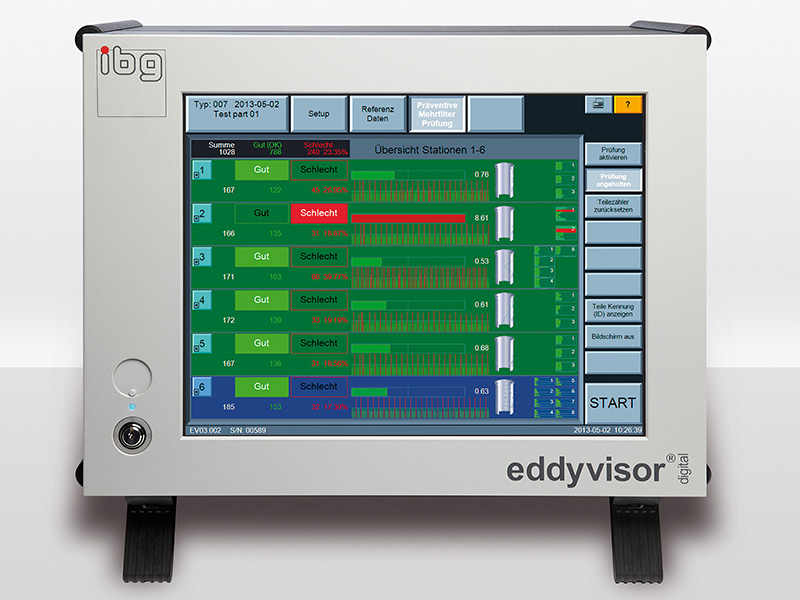

Giao diện công thái học cho phép thao tác dễ dàng và đơn giản thông qua màn hình cảm ứng. Tất cả các chức năng và kết quả kiểm tra được thu thập trong nháy mắt. Xử lý kỹ thuật số tín hiệu đo bằng bộ xử lý độc nhất, ngay sau bộ khuếch đại trước đảm bảo độ ổn định cao nhất có thể của kết quả thử nghiệm.

Máy kiểm tra dòng điện xoáy eddyvisor® SC dựa trên hệ thống ibg đã được chứng minh từ lâu. Tất cả các cuộn dây, đầu dò, đầu quay và các thành phần hệ thống khác đều được tiêu chuẩn hóa trên toàn thế giới. Vì vậy, eddyvisor® là giải pháp cho các nhiệm vụ mới và nâng cấp các máy móc sản xuất hiện có để trang bị cho chúng với công nghệ hiện tại xoáy tân tiến.

Trong lĩnh vực phát hiện vết nứt và vết cháy khi mài, nhu cầu về các chuyên gia được đào tạo để thực hiện các công việc phức tạp và tốn thời gian là xác định thủ công và thiết lập dải lọc, góc pha và gain phù hợp đã được loại bỏ bằng Công nghệ đa bộ lọc ngăn ngừa (PMFT) được phát triển độc quyền của ibg ), tự động tạo vùng dung sai bằng cách quét các mẫu tốt. Bước nhảy vọt lượng tử này trong công nghệ dòng điện xoáy, duy nhất cho ibg trên toàn thế giới, thiết lập một tiêu chuẩn mới về chất lượng trong việc phát hiện vết nứt và vết cháy khi mài bằng phương pháp dòng xoáy.

Trong quá trình ghi dữ liệu vật liệu (hiệu chuẩn) bằng PMFT, diện tích bề mặt của một số bộ phận tốt sẽ được quét. "Nhiễu" dòng điện xoáy bề mặt tốt được ghi lại đồng thời trong mỗi bộ lọc trong số 30 bộ lọc băng tần. Các vùng dung sai, bao quanh 360 độ, được tạo tự động trong mỗi dải bộ lọc, ghi lại "nhiễu" dòng điện xoáy cho phép từ các mẫu tốt. Tín hiệu nhiễu phần tốt là kết quả của sự thay đổi cho phép về độ nhám bề mặt và đặc tính vật liệu. Do đó, ba mươi vùng dung sai lưu trữ dấu vân tay mẫu cụ thể của các mẫu tốt. Hiệu ứng cạnh, hết độ cứng, độ lệch tâm, v.v. của các mẫu tốt được hiệu chỉnh trong quá trình ghi dữ liệu vật liệu. Do đó, các mẫu bị từ chối giả bị giảm đáng kể mà không làm mất khả năng hiển thị các sai sót thực sự.

Khái niệm độc đáo "hiệu chuẩn chỉ với một vài mẫu tốt của khách hàng" cho phép thiết lập trong vòng vài phút. Đơn giản chỉ cần quét và ghi lại một số lượng đầy đủ các mẫu tốt. Các vùng dung sai trong mỗi dải trong số 30 dải lọc PMFT được tự động tạo ra để ghi lại nhiễu cho phép từ các mẫu tốt để tạo thành các đặc điểm riêng của mẫu tốt trong mỗi dải trong số 30 dải bộ lọc PMFT. Sau khi ghi dữ liệu vật liệu, một lần nhấn phím sẽ chuyển sang Kiểm tra nhiều bộ lọc ngăn ngừa và quá trình kiểm tra có thể bắt đầu. Xong! Bắt đầu nhanh hơn nhưng không thể kiểm tra dòng điện xoáy đáng tin cậy hơn.

Phát hiện vết nứt và vết cháy khi mài:

Nỗ lực giảm hàm lượng các nguyên liệu thô có giá trị và năng lượng làm giảm tiết diện của các bộ phận khối lượng lớn trong lĩnh vực cơ khí chế tạo và các bộ phận ô tô. Kết quả là tiết diện giảm và các yêu cầu về đặc tính vật liệu nghiêm ngặt hơn đã khuyến khích các nhà sản xuất đảm bảo cấu trúc chính xác và tình trạng không bị nứt và cháy khi mài bằng cách tăng cường thử nghiệm không phá hủy.

Phương pháp kiểm tra dòng điện xoáy có thể được áp dụng cho tất cả các vật liệu có tính dẫn điện hoặc dẫn từ (độ thẩm thấu). Điều này bao gồm tất cả các vật liệu kim loại. Thử nghiệm ghi vết nứt và máy mài dòng điện xoáy có thể được điều chỉnh cho nhiều nhiệm vụ thử nghiệm bằng cách chọn đầu dò phát hiện vết nứt và tần số máy phát phù hợp. Về nguyên tắc, chủ yếu là bề mặt hở hoặc lỗ hổng gần bề mặt và lỗ chân lông được phát hiện.

Độ phân giải thử nghiệm và chiều rộng quét hiệu quả của đầu dò phát hiện vết nứt phụ thuộc vào kích thước và loại lõi (từ 0,5 đến 5,0 mm). Khi thử nghiệm, luôn yêu cầu chuyển động tương đối của đầu dò so với bề mặt của mẫu thử nghiệm. Để kiểm tra các mẫu quay đối xứng về vết nứt, hoặc mẫu thử nghiệm được quay và đầu dò đứng yên hoặc bộ phận thử nghiệm đứng yên và đầu dò được quay xung quanh mẫu bằng đầu quay. Nếu có nhiều hơn một dòng sẽ được kiểm tra thì cần bổ sung nguồn cấp dữ liệu chuyển tiếp. Do đó các bề mặt hoàn chỉnh có thể được quét. Các bề mặt phức tạp hơn đòi hỏi hệ thống xử lý cơ học phức tạp hơn. Nhóm chế tạo máy đặc biệt của chúng tôi luôn hân hạnh được làm việc với bạn để thiết kế và xây dựng một hệ thống kiểm tra dòng điện xoáy để bạn kiểm tra 100% | Hộp đầu dò phát hiện vết nứt để tiếp xúc thử nghiệm trên các mẫu lệch tâm như trục cam tìm vết nứt và vết cháy khi mài; phạm vi đường kính lớn được bao phủ; lên đến 300 vòng / phút (tùy thuộc vào hình dạng bộ phận), giá đỡ bằng gốm cho thời gian sử dụng lâu dài. Giải pháp kiểm tra kết cấu trục cam theo yêu cầu. |

Trước đây, kiểm tra vết nứt dòng điện xoáy sẽ được thiết lập để phát hiện tối ưu lỗi tổng thể được tạo ra nhân tạo (EDM). Nhưng các lỗi chính nhân tạo cho thấy hành vi dòng điện xoáy khác nhau (tức là lệch pha, v.v.) so với các khuyết tật tự nhiên. Do đó, các khuyết tật tự nhiên có thể không bị phát hiện. Giờ đây, kỹ thuật ibg với dòng thiết bị eddyvisor® của nó đang đi trên những con đường mới. Nhờ Công nghệ đa bộ lọc ngăn ngừa và phân tích hài đồng thời, thiết bị không bị đặt thành khuyết tật nhân tạo nữa mà trở thành dạng hiện tại xoáy của bề mặt "khỏe mạnh" của một số bộ phận OK. Tự động, 30 vùng dung sai trên toàn bộ dải phổ của bộ lọc được hình thành, trên thực tế, hình ảnh của các bề mặt "khỏe mạnh" trong thiết bị thử nghiệm. Ngay sau khi một trong những vùng dung sai này bị vượt quá bởi tín hiệu dòng điện xoáy, tín hiệu NOK sẽ được kích hoạt, bất kể là do lỗi nhân tạo hay do lỗi tự nhiên gây ra.

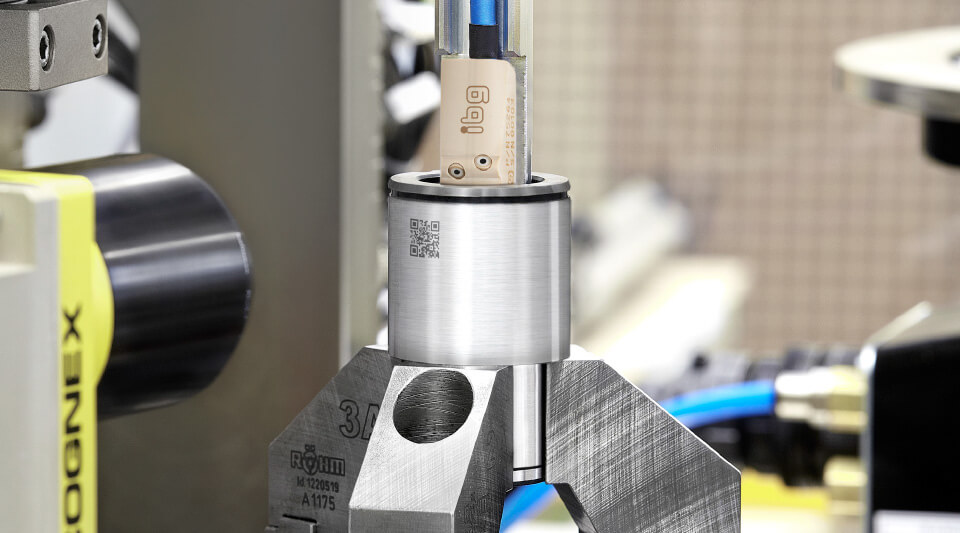

| Đai ốc lái trong hệ thống kiểm tra ibg tự động. Phát hiện các vết nứt và khuyết tật cháy khi mài trên đường bên trong. Với hệ thống kiểm tra camera để chụp mã QR-code cho từng mẫu cụ thể. |

Để có bằng chứng về độ nhạy của phép thử, một khuyết tật nhân tạo được đưa vào một bộ phận OK bằng quy trình EDM. Sai sót này phải được phát hiện 100% bằng thiết bị để xác nhận phương pháp và hệ thống thử nghiệm. Lỗi giới hạn của ứng dụng của bạn được xác định trước trong phòng thí nghiệm của chúng tôi trong quá trình nghiên cứu tính khả thi. Kết quả là xác định hướng và kích thước của khuyết tật tái lập nhỏ nhất phải được phát hiện 100% mà không có hoặc không có loại bỏ giả đáng kể.

Lưu ý nổi tiếng “bề mặt không có vết nứt” trên bản vẽ gợi ý mong muốn về sự hoàn hảo của bộ phận tiện ibg cho các thử nghiệm trong phòng thí nghiệm, nghiên cứu khả thi và loạt nhỏ trong việc phát hiện vết nứt với eddyvisor®. Tốc độ tối đa. 850 vòng / phút, mâm cặp đường kính lên đến 68 mm, với cảm biến kích hoạt, di chuyển đầu dò linh hoạt. được sản xuất. Tuy nhiên, có những giới hạn vật lý của việc phát hiện vết nứt hiện tại liên quan đến mong muốn đó. Chúng tôi đã cam kết đẩy mạnh các giới hạn này hơn nữa theo hướng "sự gián đoạn" nhỏ hơn, có thể phát hiện được mà không làm tăng các sản phẩm từ chối giả và trong các điều kiện sản xuất. Độ nhạy có thể khai thác của kiểm tra vết nứt hiện tại phụ thuộc vào một số thông số:

- Độ nhám bề mặt - phát hiện các khuyết tật nhỏ càng tốt thì bề mặt càng nhẵn. Giới hạn ở độ sâu khuyết tật bằng 5 lần độ sâu nhám, nhưng không nhỏ hơn 50 µm.

- Vật liệu - việc sử dụng các đầu dò vi sai thường triệt tiêu nhiễu vốn có đối với các vật liệu khác nhau. Nhưng vật liệu được thử nghiệm là một yếu tố. Ví dụ, giới hạn phát hiện đối với gang phiến có thể tăng lên khoảng. 150 µm do kim loai carbon trong vật liệu này.

- Khoảng cách đầu dò đến bề mặt - tăng khoảng cách đầu dò làm giảm độ nhạy, trong khi giảm khoảng cách đầu dò tăng cường độ nhạy đối với độ nhám bề mặt và độ lệch tâm của bộ phận thử nghiệm. Một thỏa hiệp tốt cho hầu hết các ứng dụng là khoảng cách đầu dò tiêu chuẩn ibg là 0,7 mm.

- Hướng của khuyết tật - hướng của khuyết tật so với hướng vết của đầu dò cũng ảnh hưởng đến độ nhạy của phép thử. Điều này có thể bị ảnh hưởng bởi việc chọn hệ thống đầu dò ibg phù hợp.

ibg chủ yếu áp dụng các đầu dò vi sai để phát hiện vết nứt. Nguyên tắc vi phân làm giảm tín hiệu máy thu rất lớn gần như bằng không bằng cách sử dụng hai cuộn dây máy thu quay bộ đếm bù. Điều này cho phép khuếch đại rất cao các tín hiệu rất nhỏ từ các lỗ hổng mà không làm quá tải đầu vào của thiết bị thử nghiệm. Hơn nữa, ibg đặt ra các tiêu chuẩn cao về độ chính xác cho quá trình sản xuất đầu dò của riêng mình, cho phép khuếch đại cao hơn nữa. Về mặt tiếng ồn, các thiết bị ibg sử dụng quá trình xử lý tín hiệu nhiễu cực thấp, số hóa sớm nhất có thể và các quy trình tín hiệu thông minh. Do đó, ibg có thể kết hợp khuếch đại tín hiệu sai sót rất cao với xử lý tín hiệu nhiễu rất thấp cho phép khoảng cách lớn hơn giữa đầu dò thử nghiệm và bề mặt thử nghiệm mà không làm mất độ nhạy của phép thử. Ưu điểm được nhận ra là các đầu dò thử nghiệm ibg có thể được giữ cách bề mặt thử nghiệm 0,7 mm mà không phải hy sinh độ nhạy thử nghiệm và độ phân giải thử nghiệm. Các sai sót nhỏ được phát hiện. Các nhà sản xuất thiết bị kiểm tra dòng điện xoáy khác chỉ đảm bảo độ nhạy tương tự với khoảng cách đầu dò 0,2 - 0,3 mm. Nhưng các đầu dò gần như vậy sẽ thấy nhiều tiếng ồn bộ phận tốt hơn và có nhiều giả từ chối các bộ phận tốt hơn. Nói chung, các đầu dò vi sai có độ nhạy cao đối với các khuyết tật bề mặt cục bộ. Các đầu dò dòng xoáy này cũng tương đối miễn nhiễm với các biến thể trong cấu trúc bộ phận thử nghiệm như các lô khác nhau, các biến thể núm nhiệt cho phép, v.v. Những đặc điểm này rất quan trọng để tránh loại bỏ giả khi thực hiện thử nghiệm 100% không khuyết tật.

Xác định vết cháy khi mài:

Theo ISO 14104, cháy khi mài là hiện tượng quá nhiệt cục bộ của các bề mặt. Tác động nhiệt trong quá trình mài là quá nhiều và ảnh hưởng đến quá trình ủ cục bộ hoặc, nếu tác động nhiệt vẫn mạnh hơn, có thể có các vùng đông cứng lại. Tùy thuộc vào chất lượng bề mặt mẫu và ảnh hưởng hình học, ibg PMFT phát hiện vết cháy khi mài với việc phát hiện bắt đầu ở mức độ thay đổi đơn thuần trong ứng suất dư hoặc bắt đầu các vùng ủ trong cấu trúc vi mô.

Một phương pháp được ibg áp dụng để tạo ra các mẫu tham chiếu để phát hiện vết cháy khi mài là đốt bằng tia laze: nhiệt, được xác định và áp dụng cục bộ lên bề mặt của bộ phận thử nghiệm. Do đó, tạo ra các khuyết tật nhân tạo xác định có cường độ khác nhau trong các bộ phận kim loại thể hiện các tính năng tương tự như hư hỏng thực. Chúng có thể được sản xuất và tái tạo rộng rãi tại các điểm xác định theo yêu cầu (loại và độ sâu thay đổi cấu trúc, kích thước không gian) và chúng đóng vai trò là bộ phận chính để xác nhận máy thử tự động cũng như xác định độ nhạy của hệ thống thử nghiệm.

Tính năng phát hiện vết nứt và vết cháy khi mài:

- Đầu dò

Có sẵn một loạt các đầu dò để phát hiện vết nứt khác nhau về độ rộng vết, độ nhạy và hình dạng. Các đầu dò dòng xoáy tùy chỉnh cho các ứng dụng đặc biệt. Đầu xoay ibg nhỏ gọn và có độ chính xác cao eddyscan® H và eddyscan® F có sẵn, trong nhiều trường hợp được lắp đặt để tối ưu hóa thời gian chu kỳ. Chúng hoạt động cùng với thiết bị kiểm tra eddyvisor®. - Khoảng cách đầu dò:

Các đầu dò ibg theo mặc định được sản xuất cho khoảng cách đầu dò / bộ phận lớn là 0,7 mm. Do đó, yêu cầu về độ chính xác của từng bộ phận và thợ kiểm tra được nới lỏng đáng kể. - Bù nâng hạ:

Nếu một bộ phận rất lệch tâm, khoảng cách của đầu dò đến bộ phận kiểm tra có thể được cân bằng điện tử bổ sung bằng cách sử dụng phần bù lực nâng tùy chọn. Các đầu dò bù khi nâng hạ đặc biệt được cung cấp cho chức năng này. - Đình chỉ

Chức năng đình chỉ xóa các khu vực không được kiểm tra như lỗ hoặc tương tự. - Hiển thị:

Hiển thị kết quả thử nghiệm dưới dạng biểu đồ vạch, biểu đồ xy với các vùng dung sai và có thể chọn hiển thị x (t) và y (t) hoặc hiển thị quét C ba chiều. C-scan (hoặc sơ đồ thác nước) là một màn hình đồng bộ quay của tín hiệu kiểm tra từ chu vi một phần cho phép phân bổ cục bộ các khuyết tật trên bề mặt. - Dải tần số:

Có thể lựa chọn tần số sóng mang trong phạm vi từ 3 kHz đến 10 MHz trong 21 bước. Tần số bộ lọc của 30 bộ lọc thông dải phân bố trong khoảng từ 6 Hz đến 20 kHz. - Kích hoạt thử nghiệm:

Thủ công trên thiết bị, thông qua PLC hoặc bằng nút khởi động (tùy chọn).

Kiểm tra cấu trúc:

Việc cài đặt thiết bị chỉ được thực hiện với các mẫu tốt. Mười đến 20 mẫu được trình bày trên thiết bị và các vùng dung sai được hình thành tự động. Tín hiệu dòng điện xoáy từ các mẫu cần kiểm tra tiếp theo bây giờ được so sánh với các mẫu tốt này. Điều đó có nghĩa là không cần đến các khuyết tật nhân tạo để hiệu chuẩn, chỉ những mẫu tốt đã biết. Do tốc độ kiểm tra cao và việc thiết lập dễ dàng, nhiệm vụ kiểm tra mới đã sẵn sàng để bắt đầu trong thời gian ngắn nhất. Một ưu điểm khác là khả năng phân tích đa chiều của các dụng cụ kiểm tra ibg. Một vùng dung sai riêng được hình thành cho mỗi tần số thử nghiệm. Nếu tất cả các vùng dung sai được thỏa mãn, người ta có thể cho rằng phần được kiểm tra là ổn. Ngay cả một vùng dung sai không thỏa mãn cũng phân loại bộ phận đó là không tốt.

Các bài kiểm tra dòng điện xoáy luôn là bài kiểm tra so sánh với câu trả lời có / không. Những sai lệch rất nhỏ trong nhóm các mẫu có thể được phát hiện. Dòng điện xoáy không thể trả lời tại sao có sự sai lệch. Trong trường hợp mẫu không tốt, nên tiến hành thử nghiệm khác như phương pháp luyện kim để kiểm tra cấu trúc (cắt) hoặc kiểm tra độ cứng cổ điển.

MỚI: Phân tích sóng hài đồng thời iSHA

Độ thấm tương đối bị ảnh hưởng mạnh bởi các quá trình xử lý nhiệt. Cấu trúc cứng có độ thẩm thấu thấp hơn cấu trúc mềm. Bởi vì các bài kiểm tra Công nghệ Đa tần số Phòng ngừa ibg với từ trường nhỏ được làm cứng nên các mẫu OK không có hiệu ứng bão hòa. Nó nằm trong phạm vi tuyến tính của đường cong trễ.

Sóng hài xuất hiện bởi mỗi độ trễ của đường cong từ hóa của một bộ phận thử nghiệm trong bố trí cuộn dây. Dòng điện hình sin trong cuộn dây kích từ dẫn đến cường độ trường hình sin gây ra từ thông trong phần thử nghiệm. Tuy nhiên, trình tự thời gian của nó (tùy thuộc vào sự hình thành của tính thấm) không phải là hình sin nữa. Do đó trình tự của từ thông trong cuộn dây máy thu tạo ra một điện áp méo mó, lệch khỏi sin thực ngay cả ở cường độ trường nhỏ. Các sóng cơ bản, đã bị bóp méo bởi độ trễ, chứa các sóng hài tần số cao hơn. Phân tích Fourier của các sóng cơ bản bị bóp méo cho thấy các sóng hài tần số cao hơn, chính xác hơn là các sóng hài của tần số 3, 5, 7 hoặc 9 lần. Việc phân tích các sóng hài này cung cấp một cái nhìn chi tiết hơn về các tính năng từ của bộ phận và do đó có thêm thông tin chính xác về sự hình thành cấu trúc vi mô. Ngoài ra, nó mang lại những lợi thế đáng kể khi triệt tiêu các nhiễu như tán xạ theo lô, hình học của bộ phận và nhiệt độ bộ phận hoặc các hiệu ứng định vị. Tín hiệu hài rất nhỏ. Đó là lý do tại sao cần nỗ lực điện tử to lớn để phân biệt chúng với tiếng ồn cơ bản. Những tín hiệu nhỏ như vậy có thể được phát hiện rõ ràng và xử lý mạnh mẽ bởi dòng thiết bị kỹ thuật số eddyvisor® độc đáo của ibg.

| Dụng cụ kiểm tra cấu trúc dòng điện xoáy trong phòng thí nghiệm. |

Một cải tiến thiết yếu là iSHA (Phân tích sóng hài đồng thời của ibg) - kết hợp với PMFT của ibg, nó đảm bảo độ tin cậy thử nghiệm cao nhất có thể. Nó cho phép tính toán đồng thời các vectơ của sóng cơ bản ở tám tần số và của hai sóng hài mà không cần kéo dài thời gian thử nghiệm. Nó cũng sử dụng các tần số cao và sóng hài của chúng để tạo ra giải pháp tốt hơn cho những khác biệt về cấu trúc dù là nhỏ nhất. Do đó, iSHA mở rộng đáng kể khả năng của Công nghệ Đa tần số Dự phòng nổi tiếng.

MỚI: Kiểm tra cấu trúc thích ứng với nhiệt độ iTAS

Thử nghiệm dòng điện xoáy dựa trên độ dẫn điện và độ từ thẩm đặc trưng cho vật liệu được thử nghiệm. Các vật liệu và cấu trúc vi mô khác nhau có độ dẫn điện và độ thẩm thấu khác nhau có thể phát hiện được bằng dòng điện xoáy. Tuy nhiên, cả hai thuộc tính này cũng cho thấy sự phụ thuộc vào nhiệt độ. Độ dẫn điện giảm 4% trên 10 ° C. Sự thay đổi của nhiệt độ môi trường xung quanh được bù bằng ibg bằng nguyên lý cuộn dây vi sai. Cuộn dây thử nghiệm được bù bằng một cuộn dây bù riêng biệt tạo ra thử nghiệm vi sai.

Tuy nhiên, các mẫu thử nghiệm thường được làm nóng lên bởi quá trình sản xuất và nguội đi trong thời gian tạm dừng sản xuất. Do đó chúng có nhiệt độ khác nhau khi thử nghiệm. Điều này dẫn đến sắp xếp NG sai.

Thử nghiệm Cấu trúc Thích ứng Nhiệt độ mới của ibg (iTAS) xem xét ảnh hưởng của sự dao động nhiệt độ đối với các giá trị đo. Nếu nhiệt độ của các mẫu thử nghiệm có thể được ghi lại bằng cảm biến bên ngoài được kết nối trực tiếp với eddyvisor®, thì ảnh hưởng của nhiệt độ gần như có thể được bù đắp hoàn toàn. Các mẫu thử nghiệm xuất hiện như thể được thử nghiệm ở cùng nhiệt độ. Sự loại bỏ giả giảm và thử nghiệm chính xác hơn. ITAS cũng cho phép hình dung nhanh mức độ ảnh hưởng của nhiệt độ bộ phận so với các dao động thông số khác (chênh lệch lô và kích thước, v.v.) cho một ứng dụng thử nghiệm cụ thể.

Đặc điểm của kiểm tra cấu trúc:

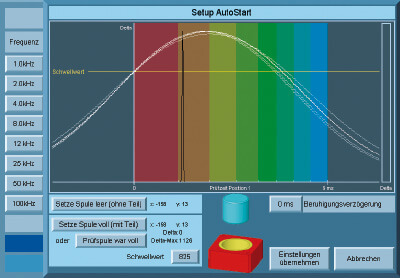

| Mới: AutoStart mới của chúng tôi cho phép bắt đầu kiểm tra cấu trúc thậm chí nhanh hơn và chính xác hơn so với trước đây. Giao diện đồ họa giúp bạn dễ dàng điều chỉnh AutoStart để nhanh chóng và cũng để kiểm tra động. |

- Vùng dung sai:

Trong quá trình ghi dữ liệu vật liệu, eddyvisor® tự động tạo ra các vùng dung sai hình elip được tính toán để kiểm tra đáng tin cậy. Một trình biên tập vùng dung sai được tích hợp cho các tình huống đặc biệt trong lĩnh vực kiểm tra cấu trúc. Một toán tử khéo léo có thể tự do sắp xếp các trường dưới dạng hình chữ nhật hoặc hình elip, thu nhỏ hoặc mở rộng, xoay hoặc di chuyển, v.v. - Tốc độ thử nghiệm:

Kiểm tra tốc độ cao trong vòng mili giây. Sử dụng tám tần số thử nghiệm và cài đặt tiêu chuẩn (25 Hz - 25 kHz), chỉ cần 141 mili giây cho thử nghiệm. Ở chế độ tốc độ cao, chỉ cần 1 ms cho mỗi tần số thử nghiệm> 5 kHz, rất hữu ích cho thử nghiệm động tốc độ rất cao. - Phân tích sóng hài iSHA

Tám tần số thử nghiệm của sóng cơ bản cộng với hai hài (thứ 2 đến thứ 9 tùy ý) cho mỗi tần số trong số tám tần số thử nghiệm có thể được sử dụng mà không cần kéo dài thời gian thử nghiệm. Thiết lập tiêu chuẩn là đánh giá của sóng hài thứ 3 và thứ 5 trên mỗi sóng trong số tám sóng cơ bản. - Hiển thị:

Có thể lựa chọn hiển thị kết quả thử nghiệm dưới dạng biểu đồ thanh, hình elip đơn hoặc nhiều hình elip. - Cuộn dây: Vô số cuộn dây bao quanh tiêu chuẩn có đường kính xấp xỉ. 500 mm và các đầu dò để kiểm tra cấu trúc có sẵn cho các ứng dụng tiêu chuẩn. Các ứng dụng đặc biệt có thể được giải quyết bằng đường kính trong được thiết kế tùy chỉnh I.D. cuộn dây hoặc cuộn dây hình chữ nhật được thiết kế và sản xuất trong nhà. Có thể kích hoạt giám sát sự cố của cuộn dây và cáp cũng như khử nhiễu 50/60 Hz.

- Kích hoạt thử nghiệm

Bắt đầu kiểm tra có thể được thực hiện thủ công trên màn hình cảm ứng, thông qua PLC hoặc nút khởi động tùy chọn. Có chức năng tự động khởi động phát hiện phần trong cuộn dây thử nghiệm và kích hoạt thử nghiệm ngay lập tức hoặc sau một khoảng thời gian trễ có thể điều chỉnh được. - Tần số kiểm tra

Có thể lựa chọn tám tần số trong dải từ 5 Hz đến 3 MHz. - Phân loại

Việc phân loại các vật liệu khác nhau và kiểm tra các lô hỗn hợp có thể được thực hiện với chức năng phân loại ibg (OR-KẾT HỢP). Có thể dạy tối đa bảy loại phần tốt với các đặc điểm khác nhau trong quá trình kiểm tra so với các loại đã dạy và được phân loại theo loại phần của chúng. - Thử nghiệm thanh và ống (tùy chọn)

Thanh, ống và dây có thể được thử nghiệm theo dòng để xác minh vật liệu, xử lý nhiệt và sự khác biệt về tỷ trọng cũng như sự thay đổi cấu trúc. Hai công tắc gần nhau được sử dụng để kích hoạt bắt đầu và kết thúc thử nghiệm. Gần như toàn bộ chiều dài thanh / ống được kiểm tra. Đánh giá thống kê tổng hợp về các bài kiểm tra tốt và không tốt (tuyệt đối và tỷ lệ phần trăm) được cập nhật tự động. Có thể sử dụng ngưỡng cho một tỷ lệ phần trăm cho phép (có thể điều chỉnh) của các thử nghiệm không tốt để loại bỏ các trường hợp bị loại bỏ do các biến đổi đặc tính vật liệu cục bộ không liên quan (ví dụ do gia công nguội từ quá trình xử lý).