Keo dính bao gói linh kiện điện tử encapsulation

16:00 - 13/07/2020

Trong ngành vi điện tử, chất kết dính đóng gói được dành riêng cho việc bảo vệ silicon hay thay thế các liên kết. Hiện nay trên thị trường có 2 phương pháp xử lý chấy kết dính tương ứng với 2 loại chất kết dính đó phương pháp sấy khô bằng nhiệt và phương pháp sấy khô bằng ánh sáng!

Sản xuất quang học vi mô rẻ hơn và đơn giản hơn

Kết dính trong chip thẻ từ thông minh RFID

Keo dán dẫn điện ICA, ACA, keo dẫn nhiệt TCA và các ứng dụng

KEO DELO ĐÓNG RẮN NHANH CHO KẾT DÍNH PIN XE ĐIỆN

Tuy nhiên, những tiến bộ gần đây từ Delo đã kết hợp hai cơ chế xử lý, mang lại nhiều lợi ích trong nhiều trường hợp đặc biệt.

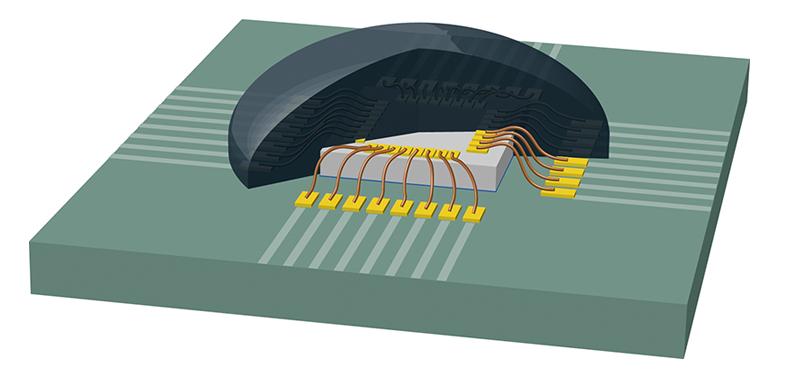

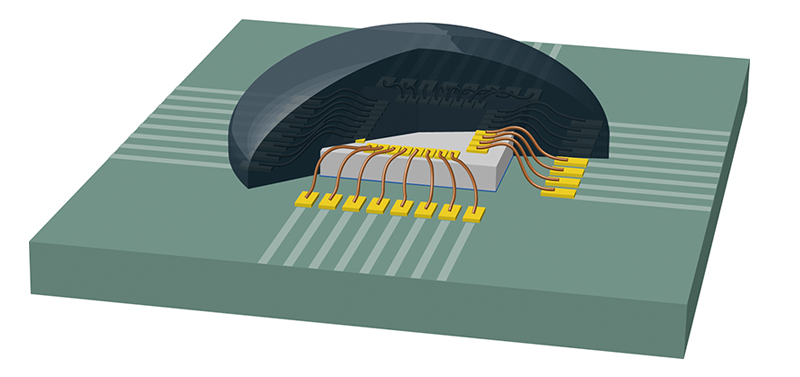

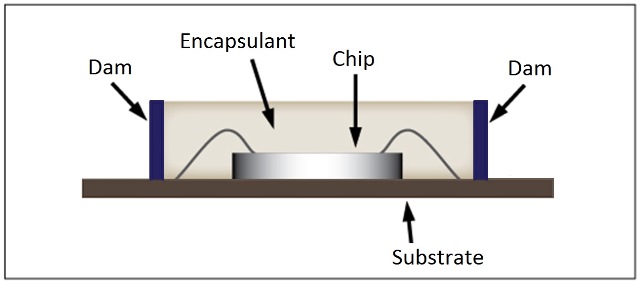

Dam & Fill hay Globtop!

Globtop là quá trình phủ chất kết dính bao kín lên bề mặt trên của silicon và tạo thành một mái vòm bao phủ cả IC cùng với các chân liên kết. Kết trúc quá trình, sản phẩm sau đó được đem đi sấy khô bằng nhiệt hoặc bằng ánh sáng.

Tuy nhiên, khi kích thước IC trở nên lớn hơn, diện tích cần bảo vệ cũng tăng lên, dẫn đến gia tăng chiều cao của Globtop. Trong trường hợp này, quy trình Dam & Fill đã ra đời để khắc phục nhược điểm trên.

Chất kết dính bao gói với độ nhớt cao được phân bổ xung quanh vị trí cần bảo vệ, tạo thành một bức tường tương tự như kiểu một chiêc đập. Quá trình đó được gọi là Dam. Tiếp theo, sử dụng một chất kết dính bao gói khác có độ nhớt thấp và tương thích về mặt hóa học, từ từ phủ lên IC bên trong chiêc “đập” vừa được tạo, cho đến khi toàn bộ thể tích trong lòng đập được lấp đầy – đây chính là quy trình Fill.

Theo nguyên tắc chung, Globtop được sử dụng cho các khu vực có kích thước tối đa là 2 mm x 2 mm, các kích thước lớn hơn sẽ sử dụng Dam & Fill.

1. Chất kết dính bao gói sấy khô bằng nhiệt

Một số loại chất kết dính bao gói được sấy khô bằng nhiệt của DELO có thể kể đến như:

- Keo dùng cho Globtop: DELOMONOPOX GE765

- Keo dùng cho Dam: DELOMONOPOX GE785

- Keo dùng cho Fill DELOMONOPX GE725 & GE727

Những loại keo kể trên có nhiều ưu điểm nổi bật như:

Application area | DELO MONOPOX | ||||

GE725 | GE725 | GE785 | GE730 | GE765 | |

Fill | Fill | Dam | Globtop | Globtop | |

Color | Black | ||||

Filler content (weight %) | 65 | 80 | 68 | 65 | 67 |

Viscosity (mPas) | 6500 | 11000 | 135000 | 9000 | 19000 |

Processing time (h) | 48 | 24 | 48 | 48 | 48 |

Curring conditions until final strength | 4.5h @ +1000C or 1.5h @ +1250C or 20min @ +1500C | ||||

Tensile strength (MPa) | 50 | 60 | 55 | 60 | 60 |

Elongationat tear (%) | 0.5 | 0.5 | 0.5 | 0.7 | .07 |

Young’s module (MPa) | 9800 | 12300 | 11000 | 9000 | 9000 |

Glass transition temperature (0C) | +178 | +165 | +182 | +179 | +186 |

Coefficient of thermal expansion (ppm/K) | 25 | 11 | 22 | 24 | 18 |

Water absorption (Weight %) | 0.1 | ||||

Halogen-free acc. To IEC 61249-2-21 |

| Halogen-free | Halogen-free |

|

|

Lưu ý: GE730 hiện đã ngưng sản xuất.

1.1. Đặc tính của chất kết dính trước khi sấy khô.

Các chất kết dính này được thiết kế độ nhớt tùy thuộc vào mục đích sử dụng: độ nhớt trung bình thấp cho Globtop, độ nhớt thấp cho Fill và vật liệu xúc biến (thixotropic materials) với độ nhớt cao cho Dam. Chúng thường được chứa trong các ống tiêm 30ml và được phân bổ nhờ vào hệ thống phân bổ keo bằng áp lực theo thời gian theo trục X-Y – một hệ thống đơn giản với chi phí thấp. Vì chúng luôn được bảo quản ở -180C (được vận chuyển cùng với đá khô), ống tiêm 30ml cần được rã đông đến nhiệt độ phòng trong tối thiểu 60 phút. Không nên quá thúc ép quá trình rã đông - điều này gây ra độ ẩm bên trong ống tiêm, có khả năng dẫn đến khoảng rỗng bên trong lớp keo sau khi được sấy khô.

Một số chất kết dính bao gói cần chất nền được gia nhiệt đến ~ 80C để cải thiện đặc tính chảy của chất kết dính. Điều này là không cần thiết với bất kỳ vật liệu nào của DELO. Ngoài ra, một số vật liệu cho quá trình Dam có chiều cao phân tán tối thiểu tương đối thấp trước khi chúng bắt đầu sụt, đặc biệt là khi bắt đầu quá trình đóng rắn khi nhiệt được thêm vào lần đầu tiên. Với GE785 từ DELO, đây không phải là vấn đề - các thử nghiệm trong phòng thí nghiệm đã chỉ ra rằng chất kết dính này ổn định đến chiều cao ít nhất 7mm và chiều cao 3 mm là tiêu chuẩn trong môi trường sản xuất.

1.2. Về phương pháp sấy khô

Các chất kết dính này có thể sấy khô trong dải nhiệt độ rộng: 1000C đến 1800C. Ngưỡng nhiệt độ sử dụng sẽ được quyết định dựa trên yêu cầu của các chi tiết cần bao phủ và tỉ lệ lượng keo /thời gian cần thiết cho mỗi chu kỳ. Nhiệt độ lưu hóa tối thiểu là 1000C, nhưng keo sau đó cần 4,5 giờ để sấy (không bao gồm thời gian để chúng đạt đến nhiệt độ yêu cầu). Ở ngưỡng nhiệt độ tối đa, keo có thể sấy khô ở 1800C trong khoảng 10 phút (không bao gồm thời gian gia nhiệt cho keo). Hầu hết các ứng dụng sẽ yêu cầu mức nhiệt rơi vào khoảng giữa - điển hình là 1500C trong 20 phút. Bởi vì tốc độ sấy khô có thể ảnh hưởng đến các tính chất của chất kết dính sau khi khô lại (tốc độ quá nhanh sẽ có thể gây ra ứng suất trong lòng chất kết dính và ảnh hưởng đến linh kiện cần bảo vệ), đối với một số ứng dụng sử dụng lượng keo rất mỏng, mức 1000C thực sự mang đến nhiều lợi ích hơn mặc dù thời gian sấy khô rất dài.

1.3. Tính chất của chất kết dính sau khi được sấy khô

Chất kết dính đóng gói được xử lý nhiệt cung cấp độ tin cậy cao nhất trong tất cả các vật liệu. Các thuộc tính của họ Inseto sườn của epoxies anhydride được xử lý nhiệt cho Globtop và Dam & Fill được tóm tắt tại đây:

• Phạm vi nhiệt độ hoạt động tiêu chuẩn: -650C đến + 1800C

• Nhiệt độ chuyển hóa thủy tinh (Tg):> 1700C

• Hệ số giãn nở nhiệt (CTE): ≤25ppm

• Nhiệt độ phân hủy:> 3000C

• Tinh khiết về mặt ion: <10ppm Na, Cl, K

• Kháng hóa chất tuyệt vời

• JEDEC MSL Cấp 1

• Tuân thủ RoHS / REACH

Tg rất quan trọng đối với các ứng dụng High Rel trong thị trường quân sự và ô tô, vì việc đạp xe nhiều lần trên Tg trong quá trình vận hành của sản phẩm có thể có tác động nghiêm trọng đến tuổi thọ của bộ phận. Mỗi khi Tg được vượt qua, chất kết dính sẽ làm mềm hoặc cứng lại một chút, điều này tạo ra sự căng thẳng cho chất kết dính.

Điều quan trọng không kém là CTE, vì thường có nhiều CTE, trong một tổ hợp điển hình (FR4 hoặc chất nền gốm, chất kết dính đính kèm, IC, dây thép và keo dán đóng gói). Do đó, việc có một CTE càng gần càng tốt với CTE, của các bộ phận cấu thành cũng giúp giảm thiểu căng thẳng, do thực tế là thiết bị đã hoàn thành co lại và giãn nở với (thay đổi nghiêm trọng) về nhiệt độ. Đồ họa dưới đây cho thấy phạm vi của CTE lề có thể có trong một ứng dụng thông thường và minh họa các vấn đề về đứt dây:

| Material | CTE (ppm/K) |

Encapsulant | Epoxy resin | 17-250 |

Bond wire | Au/Al | 14/23 |

Chip | Si | 4 |

Bond pad | Cu | 16 |

PCB | FR4/Ceramic | 10–20 /1-3 |

2. Chất kết dính đóng gói bằng ánh sáng

Tất cả mục đích của các chất đóng gói được bảo dưỡng bằng ánh sáng cũng chính xác như các chất đóng gói được bảo dưỡng bằng nhiệt: để bảo vệ IC và dây thép. Sự khác biệt chính là chất kết dính được xử lý bằng ánh sáng không đáp ứng các đặc tính có độ tin cậy cao nhất của chất kết dính được xử lý bằng nhiệt, do đó chúng được sử dụng trong các ứng dụng ít đòi hỏi hơn như sản xuất Thẻ thông minh.

Chất kết dính đóng gói được bảo dưỡng bằng nhiệt Inseto là:

Glotop: DELO-KATIOBOND 4670

Dam: DELO-KATIOBOND DF698

Fill: DELO-KATIOBOND 4670 (4670 phù hợp cho cả Dam & Fill và Globtop)

2.1. Tính chất của chất kết dính khi chưa được xử lý

Đập rất thixotropic và do đó phải được phân phối từ một hộp mực khối lượng lớn (800Gm). Do đó, một bể áp lực cộng với một van nhúm đơn giản phải được sử dụng với chất kết dính này, sử dụng bảng X-Y để điều khiển chất nền. Fill có sẵn trong chai 1.000ml, vì vậy cũng cần có bình áp lực cho việc này.

Tuy nhiên, không giống như các chất đóng gói được xử lý bằng nhiệt, những loại được bảo dưỡng bằng ánh sáng chỉ cần được bảo quản trong điều kiện mát mẻ, ở <10C. Vì vậy, tiết kiệm đáng kể có thể được thực hiện trên vận chuyển (đá khô) và container lưu trữ.

2.2. Phương pháp bảo dưỡng

Những chất kết dính này được chữa khỏi bằng tia UVA trong khoảng từ 320nm đến 400nm. Phải sử dụng đèn LED cường độ cao, vì ánh sáng mặt trời sẽ chỉ làm cứng chất kết dính và sẽ không cung cấp bất kỳ cường độ liên kết nào. Thời gian chữa trị là <20 giây ở cường độ 160mW / cm2. Mặc dù cần có sự đầu tư thêm cho đèn LED (<£ 10K), nhưng lợi thế đáng kể của việc xử lý ánh sáng so với việc xử lý nhiệt là thời gian xử lý. Đối với các ứng dụng có khối lượng từ trung bình đến cao, chi phí bổ sung cho thiết bị pha chế và đèn LED sẽ sớm được thu hồi, và thời gian xử lý và chi phí là đáng kể

2.3. Tính chất của chất kết dính được bảo dưỡng

Mặc dù chất kết dính đóng gói được xử lý bằng ánh sáng không cung cấp cùng một độ tin cậy cao nhất có thể đạt được với chất kết dính được xử lý bằng nhiệt, nhưng chúng phù hợp cho tất cả các ứng dụng khác.

Chất kết dính đóng gói cố định bằng ánh sáng

Để phù hợp với những phát triển gần đây khác trong lĩnh vực chất kết dính bảo dưỡng kép, một thành phần cố định ánh sáng đã được thêm vào ma trận được xử lý nhiệt của chất đóng gói High Rel để cho phép cố định thay cho chất kết dính đóng gói, tiếp theo là tiếp theo ( bắt buộc) xử lý nhiệt của chất kết dính. Điều này ngăn chặn bất kỳ chuyển động nào của chất đóng gói, cho dù đó là Globtop hay Dam & Fill, giữa quy trình pha chế ban đầu và quá trình đông cứng của chất kết dính.

Quá trình đóng rắn là sự kết hợp của cả hai đã được phác thảo: đèn flash UV trên bề mặt trong 5 giây ở 200mW / cm2, và sau đó xử lý bằng lò ở 150C trong 30 phút. So sánh với GE725 Fill hiện tại cho thấy không có sự xuống cấp về kháng hóa chất:

Kết luận:

Để bảo vệ tối ưu cho chất bán dẫn trần trong thời gian dài trong các ứng dụng đòi hỏi khắt khe nhất, lựa chọn tốt nhất là sử dụng chất kết dính đóng gói được bảo dưỡng bằng nhiệt. Chúng mang lại những lợi thế đáng kể so với các sản phẩm được xử lý bằng ánh sáng và dễ chế biến hơn (nếu không nhanh như vậy!). Đối với các ứng dụng ít đòi hỏi hơn, và trong đó khối lượng quá cao đến mức cần thời gian chu kỳ rất ngắn, sau đó xử lý bằng chất kết dính nhẹ mang lại sự lựa chọn tốt hơn đáng kể.

Những phát triển mới, cả gần đây và trong tương lai gần, kết hợp tốt nhất của cả hai thế giới, cũng nên được xem xét.