Sản xuất quang học vi mô rẻ hơn và đơn giản hơn

16:19 - 13/06/2024

Nhờ có các thành phần quang học nhỏ cỡ micro và nano, các hệ thống quang học ngày càng nhỏ gọn hơn đang được tạo ra. Chúng mở đường cho các chức năng hoàn toàn mới mà quang học thông thường không thể đạt được. Trong khi đó, in UV giúp sản xuất hàng loạt các linh kiện quang học như vậy với chi phí hiệu quả đã trở thành hiện thực.

<Kết dính trong chip thẻ từ thông minh RFID

Keo dán dẫn điện ICA, ACA, keo dẫn nhiệt TCA và các ứng dụng

KEO DELO ĐÓNG RẮN NHANH CHO KẾT DÍNH PIN XE ĐIỆN

KEO DÍNH DELO TẠO GIOĂNG, ĐÓNG RẮN CHỈ TRONG 3 GIÂY

Nhờ có các thành phần quang học nhỏ cỡ micro và nano, các hệ thống quang học ngày càng nhỏ gọn hơn đang được tạo ra. Chúng mở đường cho các chức năng hoàn toàn mới mà quang học thông thường không thể đạt được. Trong khi đó, in UV giúp sản xuất hàng loạt các linh kiện quang học như vậy với chi phí hiệu quả đã trở thành hiện thực.

Tuy nhiên, nếu các chức năng bổ sung, chẳng hạn như dây dẫn điện hoặc tiêu cự đen, được tích hợp vào mô-đun quang học, thì các quy trình phức tạp (ví dụ: quang khắc) thường được sử dụng. Các quy trình này không chỉ tốn kém mà còn không lý tưởng khi kết hợp với quy trình in UV.

Bằng cách kết hợp các loại polyme chức năng khác nhau, bạn có thể giảm chi phí, đơn giản hóa quy trình và tăng độ tin cậy của linh kiện quang học.

1. Quang học vi mô là gì và chúng được sử dụng ở đâu?

Nói một cách đơn giản, quang học vi mô là phiên bản thu nhỏ của quang học thông thường. Các thành phần của quang học thông thường, chẳng hạn như thấu kính, gương hoặc lăng kính, có độ lớn chỉ dài hơn một vài bậc so với bước sóng ánh sáng đi qua chúng.

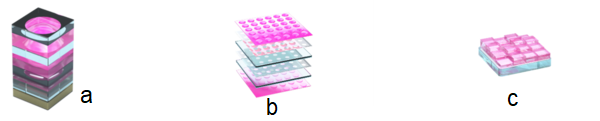

Hình 1: Ứng dụng của quang học vi mô:

(a) camera thu nhỏ (ví dụ, cho nội soi);

(b): mảng thấu kính siêu nhỏ (ví dụ, cho đèn pha ô tô);

(c) linh kiện quang học nhiễu xạ (ví dụ, cho cảm biến 3D)

Nội soi y tế là một ứng dụng mà lợi thế của việc giảm kích thước quang học trở nên đặc biệt rõ ràng. Trong những năm gần đây, quang học vi mô và các kỹ thuật sản xuất tương ứng đã cho phép toàn bộ mô-đun quang học (bao gồm cả cảm biến hình ảnh) được thu nhỏ thành một khối lập phương có chiều dài cạnh <1 mm (xem Hình 1a).

Ngoài các kích thước nhỏ hơn, quang học vi mô cũng cho phép hình thành các khái niệm mới và cải tiến cho các nhiệm vụ quang học đã có từ nhiều thế kỷ, chẳng hạn như hệ thống chiếu. Thay vì sử dụng các thấu kính riêng lẻ được sắp xếp chồng lên nhau để tạo ra hệ thấu kính cồng kềnh nhằm thu hình ảnh tốt hơn, một mảng các thấu kính vi mô được sử dụng để tạo ra chùm sáng song song. Điều này đạt được thông lượng sáng cao hơn trong khi có thể giảm kích thước của hệ thấu kính xuống mức micro, nhờ tiêu cự ngắn hơn (xem Hình 1b).

Nếu kích thước được giảm từ micro xuống nano, điều này sẽ thay đổi phương pháp dẫn hướng ánh sáng từ khúc xạ sang nhiễu xạ. Điều này mở ra vô số khả năng mới. Ví dụ, các thành phần quang học nhiễu xạ (DOE) có thể được sử dụng để thay đổi chùm tia laser được định hướng (thẳng) thành bất kỳ kiểu phân bố ánh sáng mong muốn nào. Một ví dụ đáng chú ý là việc tạo ra một chấm thấu kính siêu nhỏ, được sử dụng trong cảm biến 3D để đo chiều rộng, chiều cao và chiều sâu của một vật thể (xem Hình 1c).

2. Quá trình sản xuất diễn ra như thế nào?

Loại quang học mới này tất nhiên đòi hỏi các phương pháp sản xuất mới. Các phương pháp thông thường, chẳng hạn như phương pháp ép phun ít phù hợp hơn do kích thước cấu trúc tối thiểu và sự căn chỉnh chính xác của chúng cần kích thước lớn.

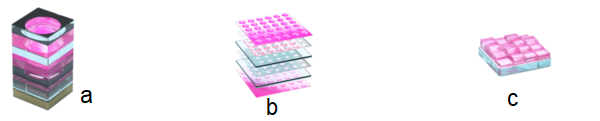

Quy trình in UV micro/nano hiện là một công cụ đã được thiết lập có sẵn trên các máy tiêu chuẩn do một số nhà sản xuất cung cấp. Ở đây, một vật liệu đóng rắn UV dạng lỏng, trong suốt được trải lên một tấm kính, sau đó tiếp xúc với một khuôn dập có cấu trúc. Sau khi vật thể quang học, chẳng hạn như thấu kính và DOE đã được khuôn dập định hình, vật liệu được đóng rắn bằng ánh sáng UV. Sau đó, khuôn dập được gỡ ra và tấm kính có cấu trúc được cắt thành các mô-đun riêng lẻ (xem Hình 2).

Hình 2: Quá trình dập khuôn với tia UV

3. Tích hợp các tiêu cự mở như một lớp chức năng

Mọi thứ trở nên phức tạp hơn một chút khi các tính năng bổ sung cần được tích hợp vào một thành phần quang học. Ví dụ, tiêu cự là thành phần chính trong nhiều thiết kế quang học.

Cho đến nay, tiêu cự đã được tích hợp vào quang học in theo tiêu chuẩn bằng quy trình quang khắc. Quy trình này bao gồm việc đầu tiên tạo ra một lớp crom có cấu trúc trên một tấm kính wafer và sau đó in quang học trực tiếp lên tấm kính.

Quy trình quang khắc bao gồm một số lượng lớn các bước:

- Phủ một lớp phủ crom đồng nhất lên tấm kính.

- Lắng đọng lớp phủ quang học.

- Tạo cấu trúc lớp phủ quang học bằng bước in thạch bản.

- Phát triển lớp phủ quang học về mặt hóa học

- Loại bỏ một phần lớp crom

- Loại bỏ lớp phủ quang học còn lại

Nhược điểm của giải pháp này:

- Quá trình này rất phức tạp và do đó tốn kém.

- Nó cũng hạn chế một số các ứng dụng có thể có cho các khẩu độ. Quá trình này chỉ hoạt động trên các tấm kính và thường không tương thích với cấu trúc của lớp crom trên chính lớp quang học polyme.

- Các vấn đề khác có thể phát sinh do lớp crom bám dính không đủ vào kính hoặc vật liệu polyme bám dính vào crom.

Cách tiếp cận mới 1: Nhúng trực tiếp vật liệu chức năng vào vật thể quang học

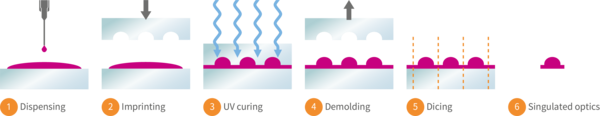

Nhiều vấn đề nêu trên có thể tránh được bằng cách nhúng vật liệu chức năng (ví dụ: màu đen) trực tiếp vào vật thể quang học polyme. Một cách để đạt được điều này là in các cấu trúc kênh đã xác định ngoài cấu trúc quang học trong quá trình in. Sau đó, các kênh này có thể được lấp đầy bằng vật liệu màu đen, độ nhớt thấp được xử lý bằng tia UV hoặc nhiệt (xem Hình 3). Điều này đơn giản hóa quá trình này rất nhiều.

Hình 3: Hình thành các cấu trúc giống như kênh trong quá trình in dấu và sau đó lấp đầy bằng vật liệu chức năng

Một lợi thế khác của tùy chọn này là các đặc tính nhiệt cơ học của hai vật liệu (trong suốt quang học và đen) gần nhau hơn nhiều so với các đặc tính của kính, crom và polyme. Điều này tránh được ứng suất nhiệt do sự không khớp trong hệ số giãn nở nhiệt (CTE). Điều này cải thiện trực tiếp độ tin cậy, như các thử nghiệm chu kỳ nhiệt độ đã chỉ ra. Vì phương pháp này không còn yêu cầu các tấm nền kính nữa nên trọng lượng và chiều cao của quang học được giảm thiểu hiệu quả và đồng thời chi phí cũng giảm.

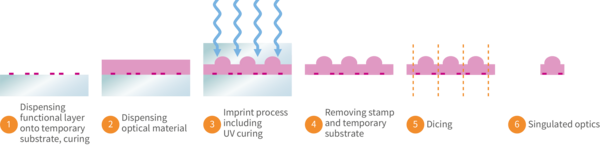

Cách tiếp cận mới 2: Sử dụng đế mang tạm thời

Một cách tiếp cận khả thi khác là bắt đầu với một tấm đế mang tạm thời (ví dụ, một tấm đế bằng nhựa dẻo). Các tiêu cự được tạo ra trên vật mang bằng cách in lưới một loại polyme chặn ánh sáng. Sau khi polyme được xử lý bằng tia UV hoặc nhiệt, quá trình in UV tiêu chuẩn sẽ diễn ra, trong đó các cấu trúc quang học có thể được căn chỉnh chính xác với các tiêu cự. Sau khi vật liệu trong suốt được xử lý và tấm che đã được gỡ bỏ, tấm đế nhựa có thể được bóc ra. Kết quả là một mô-đun quang học hoàn toàn nguyên khối (toàn bộ bằng polyme) với các tiêu cự tích hợp (xem Hình 4).

Hình 4: Đặt tiêu cự trên một vật mang tạm thời, tiếp theo là in dấu và đóng rắn bằng tia cực tím và sau đó bóc lớp màng mang

Cả hai phương pháp mới đều có lợi thế chung là các đặc tính của vật liệu chức năng có thể được điều chỉnh cho phù hợp với thiết kế quang học và các quy trình tương ứng:

Ví dụ 1: Một vật liệu có thể in lưới có độ nhớt vừa phải và hệ số hấp thụ cao để có mật độ quang học cao trong các lớp mỏng vài µm.

Ví dụ 2: Một vật liệu để lấp đầy các cấu trúc chức năng có độ nhớt thấp và hệ số hấp thụ vừa phải để có mật độ quang học cao trong các cấu trúc dày vài 100 µm.

Thậm chí có thể kết hợp chức năng lọc quang phổ trực tiếp vào polyme (ví dụ: chặn một dải bước sóng nhất định trong khi cho phép truyền trong dải bước sóng khác).

Tích hợp các lớp chức năng, lớp dẫn điện

Một số ứng dụng yêu cầu tích hợp các cấu trúc dẫn điện vào thành phần quang học. Một ví dụ là thành phần khuếch tán được sử dụng trong các cảm biến thời gian bay hoặc cho các cảm biến ánh sáng có cấu trúc tạo thành chùm tia laser định hướng của bộ phát. Ở đây, các cấu trúc dẫn điện được sử dụng như một lưới an toàn để phát hiện hư hỏng có thể xảy ra đối với thành phần khuếch tán, do đó tránh mọi mối đe dọa từ chùm tia laser phát ra. Một quy trình tương tự như quy trình được sử dụng cho các tiêu cự có thể được sử dụng để tạo ra lưới an toàn như vậy. Tuy nhiên, chất kết dính dẫn điện đẳng hướng (ICA) được sử dụng thay cho polyme màu đen.

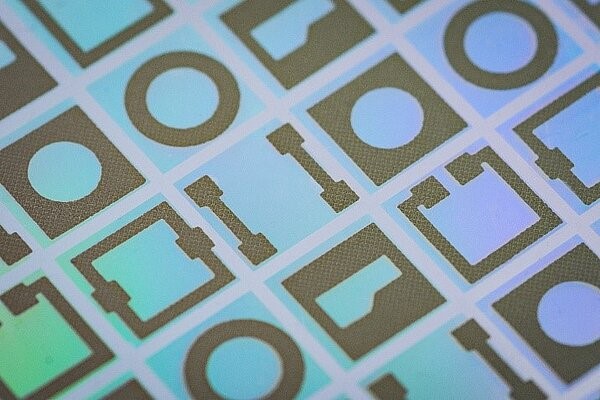

Đầu tiên, một keo dính dẫn điện ICA (ví dụ: DELO DUALBOND IC343) được in lưới lên một lá kim loại làm vật mang tạm thời chứa nhiều cấu trúc khác nhau (ví dụ: đường dẫn, lỗ). Sau đó, một vật liệu trong suốt, đóng rắn bằng tia UV (ví dụ: DELO KATIOBOND OM614) được sử dụng để in một cấu trúc nano lên lá kim loại này, tạo thành phần tử quang học nhiễu xạ. Việc bóc lá kim loại mang sẽ tạo ra một wafer polyme hoàn chỉnh với một số DOE và một cấu trúc dẫn điện tích hợp (xem Hình 5).

Hình 5: Tấm wafer nguyên khối có cấu trúc chức năng làm từ DELO DUALBOND IC343 kết hợp với cấu trúc nano làm từ DELO KATIOBOND OM614 (Hình: DELO)

Kết luận

Quá trình này gây ấn tượng bởi tính đơn giản và hiệu quả về chi phí:

- Có thể sử dụng các quy trình in UV đơn giản để sản xuất các thành phần quang học thu nhỏ như thấu kính hoặc DOE với các chức năng bổ sung (ví dụ: dây dẫn điện hoặc tiêu cự đen).

- Chỉ cần loại hai vật liệu cho việc này: Một vật liệu trong suốt đóng rắn bằng tia UV cho quang học chính và một vật liệu dẫn điện điền đầy, đóng rắn bằng tia UV hoặc nhiệt, cung cấp tính chất dẫn điện hoặc che chắn ánh sáng.

- Phương pháp này cũng giúp khắc phục các vấn đề về độ tin cậy tiềm ẩn (ví dụ: không phù hợp nhiệt), vì các tính chất nhiệt cơ học của hai vật liệu có thể phù hợp với nhau.

Tại DELO, bạn sẽ tìm thấy danh mục sản phẩm phong phú. Chúng tôi sẽ giúp bạn tìm ra giải pháp phù hợp cho các yêu cầu cụ thể của ứng dụng riêng của bạn.

(Nguồn: DELO: https://www.delo-adhesives.com/us/press-and-news/delo-news/details/cheaper-and-simpler-micro-optics-production)

HUST Vietnam!