Công nghệ sấy keo bằng nhiệt cảm ứng điện từ

10:03 - 05/01/2022

Thông thường việc sấy khô bằng nhiệt được tiến hành trong lò sấy với thời gian từ 15 ~ 60 phút. Tiêu tốn một lượng nhiệt đáng kể, và hiệu suất nhiệt cũng không cao.

Phương pháp đóng rắn bằng nhiệt cảm ứng điện từ là một giải pháp thay thế hiệu quả các lò sấy truyền thống.

Phương pháp này giúp cải thiện tốc độ đóng rắn bằng nhiệt chỉ trong vài phút, hiệu năng cao và hiệu quả cho các thành phần kim loại dẫn từ.

Sản xuất quang học vi mô rẻ hơn và đơn giản hơn

Kết dính trong chip thẻ từ thông minh RFID

Keo dán dẫn điện ICA, ACA, keo dẫn nhiệt TCA và các ứng dụng

KEO DELO ĐÓNG RẮN NHANH CHO KẾT DÍNH PIN XE ĐIỆN

Công nghệ sấy keo bằng nhiệt cảm ứng điện từ

Công nghệ nung nóng vật liệu bằng nhiệt cảm ứng điện từ từ lò cao tần không quá mới nhưng việc áp dụng vào sấy keo trong động cơ điện hay các chi tiết tương tự dường như vẫn còn khá mới mẻ. Bài viết dưới đây sẽ giúp độc giả hiểu rõ hơn về công nghệ sấy keo bằng cảm ứng điện từ và tại sao nên sử dụng công nghê này thay thế cho lò sấy truyền thống.

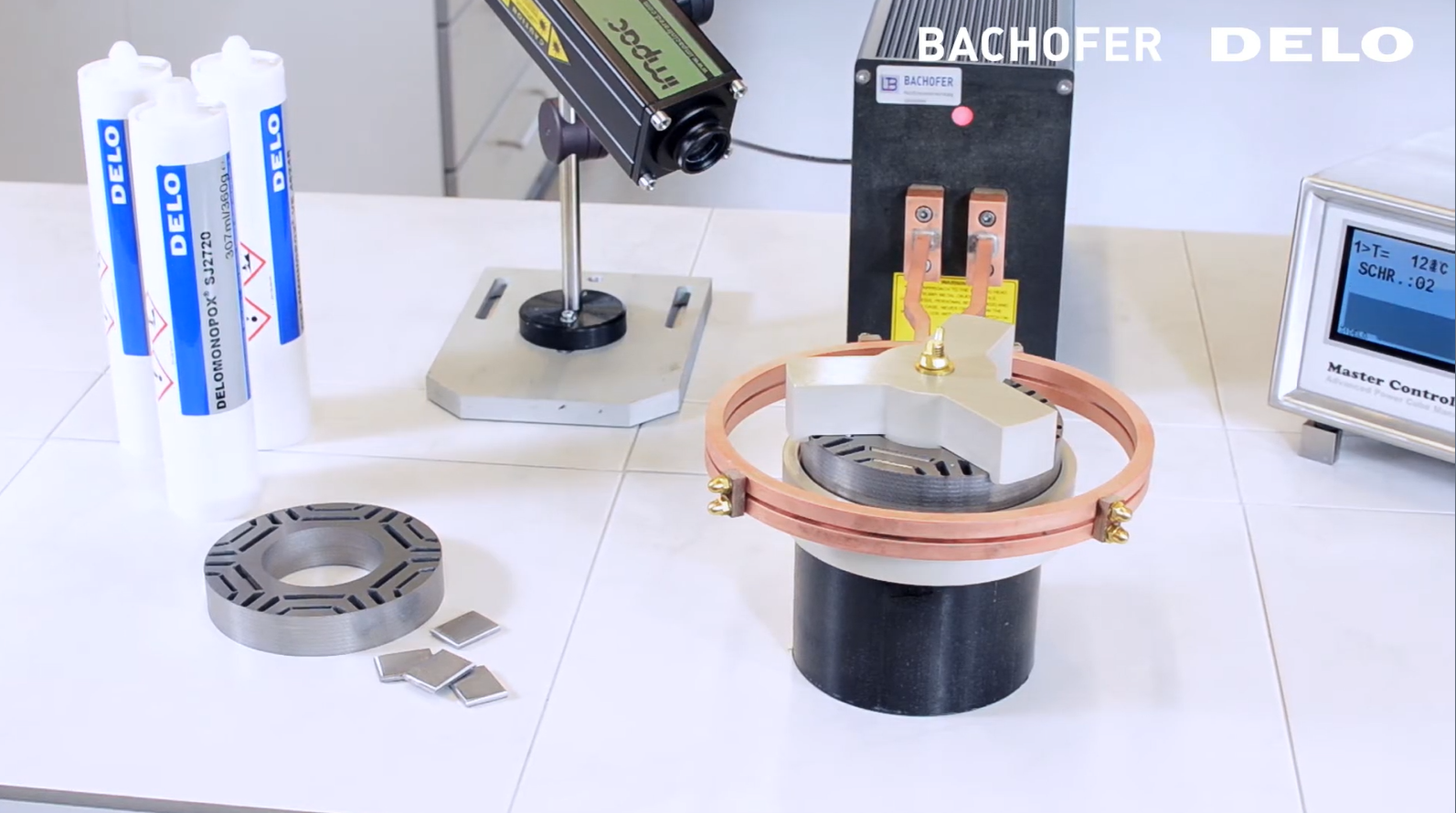

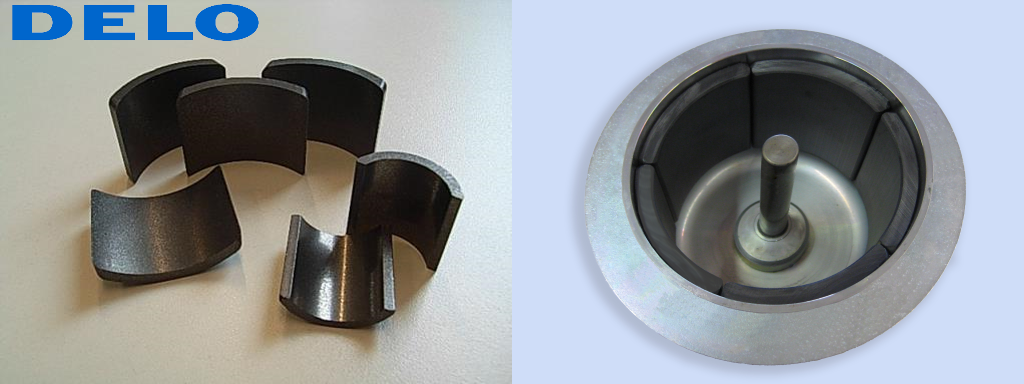

Động cơ điện đang ngày càng phổ biến trên thị trường hiện nay, được ứng dụng ngày một nhiều đặc biệt là trong các phương tiện giao thông. Để tối ưu hóa hiệu năng cũng như độ bền cho động cơ, các nhà sản xuất đang dần thay thế việc lắp ráp các chi tiết động cơ bằng ốc vít cơ học sang sử dụng keo dán. Điển hình như keo dán nam châm vào khung vỏ động cơ điện.

Xem thêm: KEO DÁN DELO ỨNG DỤNG TRONG ĐỘNG CƠ ĐIỆN E-MOTOR

Sự cần thiết phải sử dụng nhiệt để sấy khô keo dán

Việc sấy khô hoàn toàn keo dính cho các chi tiết kim loại như động cơ điện đòi hỏi tiêu tốn rất nhiều thời gian và chi phí. Keo dán 2 thành phần thông thường mất từ 24 giờ đến 7 ngày ở nhiệt độ phòng để đạt độ bền tối đa. Tuy nhiên, trong quá trình sản xuất, thời gian đóng rắn của keo dính cần phải được điều chỉnh theo thời gian của chu kỳ sản xuất hàng loạt, nghĩa là phải đóng rắn nhanh và cho độ tin cậy cao.

Giải pháp lý tưởng nhất là keo dính sẽ đóng rắn trong vòng vài giây bằng cách sử dụng ánh sáng UV. Nhưng phương pháp này chỉ áp dụng với các chi tiết trong mờ đến trong suốt, cho ánh sáng UV truyền qua, còn với các vị trí bị che khuất, giải pháp đóng rắn bằng nhiệt độ là tối ưu nhất.

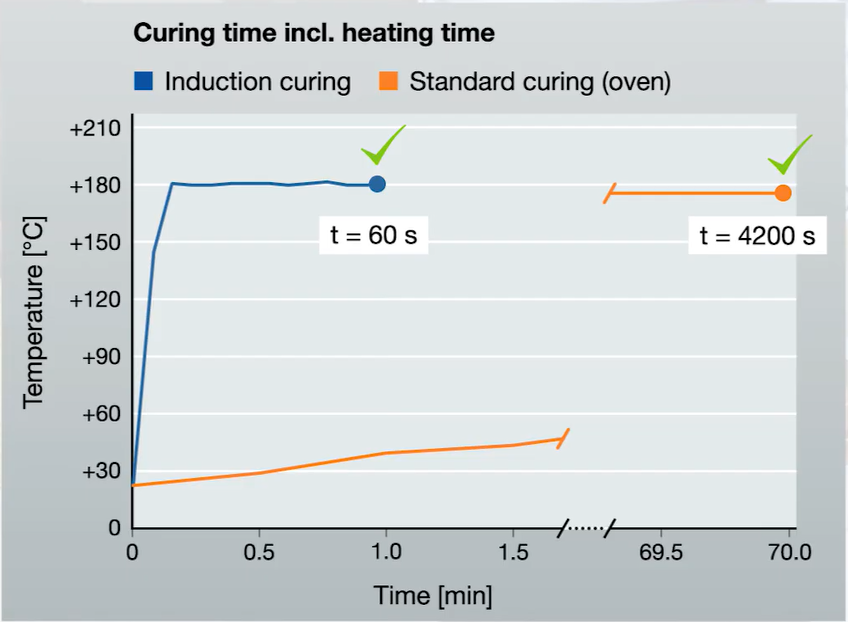

Thông thường việc sấy khô bằng nhiệt được tiến hành trong lò sấy với thời gian từ 15 ~ 60 phút. Tiêu tốn một lượng nhiệt đáng kể, và hiệu suất nhiệt cũng không cao.

Phương pháp đóng rắn bằng nhiệt cảm ứng điện từ là một giải pháp thay thế hiệu quả các lò sấy truyền thống.

Phương pháp này giúp cải thiện tốc độ đóng rắn bằng nhiệt chỉ trong vài phút, hiệu năng cao và hiệu quả cho các thành phần kim loại dẫn từ.

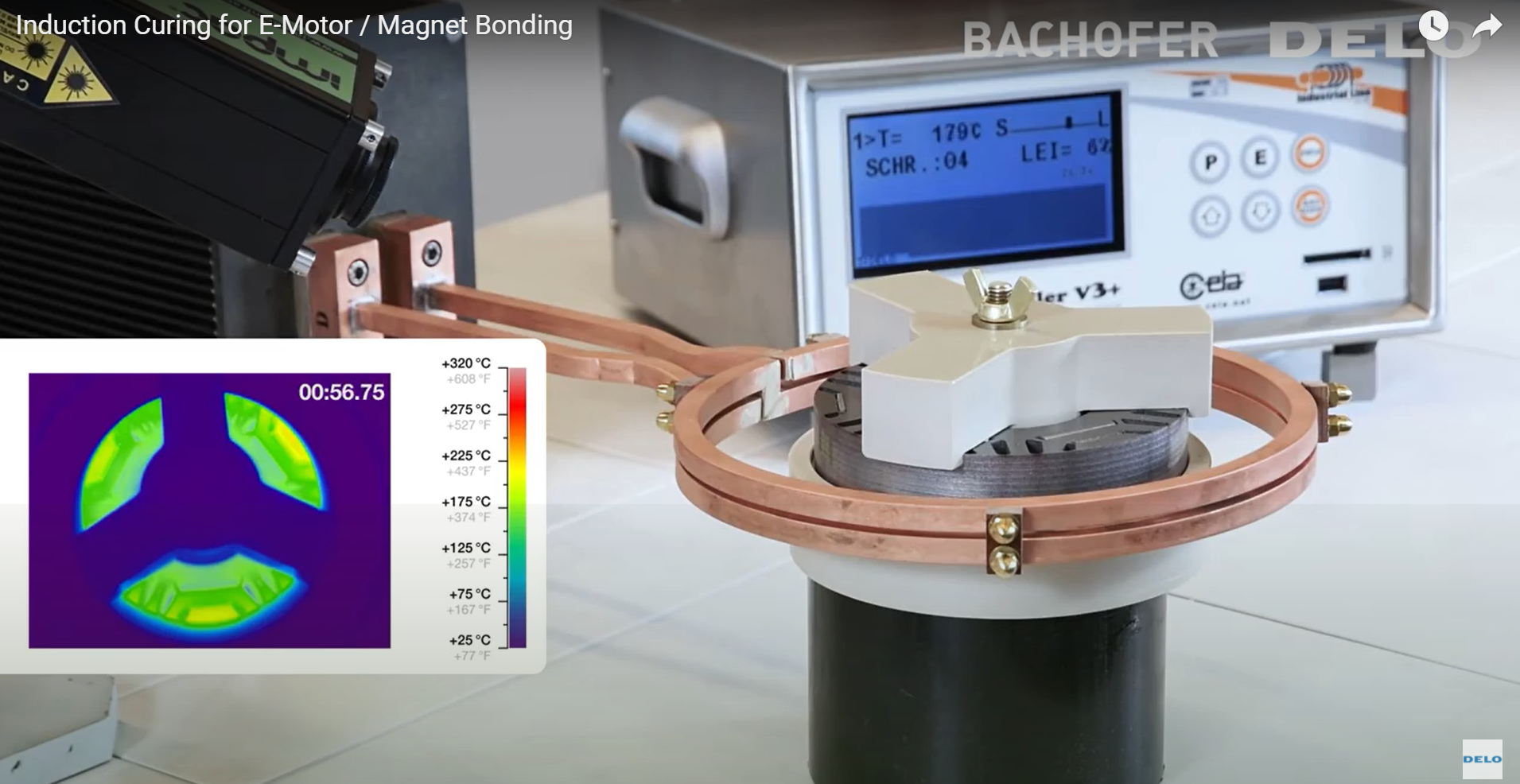

Điều gì xảy ra trong quá trình sấy keo bằng nhiệt cảm ứng?

Trong quá trình đốt nóng cảm ứng, thành phần kim loại như vỏ động cơ điện tiếp xúc một phần hoặc toàn bộ với trường điện từ xoay chiều do cuộn dây mang dòng điện tạo ra. Từ trường này tạo ra các dòng điện xoáy trong vật liệu, có chiều ngược lại với dòng điện ban đầu (dòng điện Foucalt) và có tác dụng làm nóng vật liệu. Dòng điện cảm ứng giúp làm nóng rất nhanh và đồng đều các thành phần dẫn điện và giảm đáng kể thời gian gia nhiệt, do đó đẩy nhanh quá trình đóng rắn của keo dính. Quá trình gia nhiệt thậm chí có thể được đẩy nhanh hơn trong trường hợp chất nền là sắt từ.

Nhiệt được tạo ra như thế nào trong keo dính?

Bề mặt của các thành phần kim loại dẫn điện nóng lên rất nhanh do dòng điện cảm ứng và truyền nhiệt cho keo dính. Trong trường hợp linh kiện không dẫn điện như gốm sứ hoặc nhựa, …, các chất phụ gia thích hợp như bột kim loại sẽ được thêm vào keo dính để keo có thể dẫn điện. Điều này làm nóng trực tiếp lớp kết dính và do đó cho phép nó đóng rắn nhanh hơn.

Ngược lại với các quy trình gia nhiệt thông thường, nhiệt được tạo ra trực tiếp trong keo dính, sau đó đóng rắn trong vòng vài phút hoặc thậm chí vài giây. Không giống như các phương pháp đóng rắn bằng nhiệt như bức xạ hoặc đối lưu, xử lý bằng cảm ứng tạo ra nhiệt trong chính mẫu linh kiện dẫn điện.

Vì thời gian gia nhiệt giảm, trong khi nhiệt độ vẫn đáp ứng yêu cầu như trong quá trình đóng rắn bằng lò sấy nên các phân tử keo dính sẽ nhỏ hơn và linh động hơn, điều này làm tăng các liên kết chéo trong mạng lưới polymer của keo dán, do đó làm tăng tối đa lực bền bám dính.

Việc giám sát nhiệt độ được thực hiện bởi camera nhiệt (quang hỏa kế) và được kiểm soát qua bộ điều khiển trên máy biến tần.

Ưu - nhược điểm của sấy keo bằng cảm ứng điện từ

Ưu điểm:

Một ưu điểm rõ ràng của gia nhiệt cảm ứng so với các phương pháp khác là cho phép gia nhiệt và đóng rắn có mục tiêu các khu vực cần kết dính. Bố trí linh động đối với các chi tiết lớn, khó di chuyển, trong khi chỉ cần kết dính 1 phần nhỏ trên đó.

So với sấy trong lò sấy thì sấy bằng cảm ứng điện từ không mất thời gian để làm nóng toàn bộ linh kiện, do đó giảm đáng kể việc hao phí nhiệt năng và chi phí.

Hơn nữa, thời gian cho một chu trình sản xuất giảm đáng kể nhờ việc làm nóng nhanh. Hoạt động có thể được giám sát bởi một hệ thống kiểm soát quá trình cụ thể, có thể tích hợp trực tiếp vào dây chuyền sản xuất, rút ngắn thời gian cho 1 chu trình sản xuất, vừa đảm bảo độ chính xác của công đoạn dính keo vừa giúp giảm tiêu thụ ít năng lượng hơn.

Nhược điểm:

Sự gia nhiệt cảm ứng bị giới hạn bởi độ sâu thâm nhập. Linh kiện cần sấy đòi hỏi phải là các cấu kiện rắn. Ngoài ra, các linh kiện phải đối xứng nhiều hơn để đảm bảo việc gia nhiệt đồng nhất và khoảng cách giữa cuộn cảm và linh kiện phải giống nhau từ bất kỳ điểm nào.

Các dạng hình học phức tạp sẽ gia nhiệt kém hiệu quả vì khoảng cách khác nhau giữa cuộn dây và linh kiện dẫn đến trường điện từ suy giảm khi khoảng cách tăng dần.

Kết luận

Như vậy, có thể nói việc sấy keo bằng nhiệt cảm ứng là một lựa chọn hoàn hảo thay thế cho lò sấy truyền thống vì:

- Giúp giảm thời gian đóng rắn, đảm bảo yêu cầu về thời gian cho một chu trình sản xuất.

- Đảm bảo yêu cầu gia nhiệt cho những vị trí cục bộ có keo dính, tránh ảnh hưởng đến các bộ phận khác đồng thời cũng giảm việc hao phí nhiệt lượng làm nóng những bộ phận không cần thiết.

- Hiệu suất gia nhiệt cao giúp giảm tối đa chi phí năng lượng trong sản xuất.

Một khía cạnh quan trọng khác là tiềm năng tiết kiệm năng lượng nhờ làm nóng trong vòng vài giây. Tùy thuộc vào ứng dụng được đề cập, quá trình gia nhiệt cảm ứng cần sẽ cần được tối ưu hóa về việc bố trí không gian, thời gian, tần số, …để phù hợp với yêu cầu nhiệt độ sấy keo.

Hiện phương pháp này đã được áp dụng tại nhiều nhà máy khách hàng của DELO, và cũng áp dụng rộng rãi cho nhiều loại keo của DELO như MONOPOX, DUOPOX, DUALBOND, ...

Liên hệ HUST Việt Nam để được tư vấn thêm thông tin chi tiết.

HUST Việt Nam tự hào là nhà phân phối độc quyền keo dán, thiết bị tra keo, đèn sấy keo UV và chuyển giao công nghệ từ DELO tại Việt Nam!