Các phương pháp xử lý bề mặt trước khi dán keo DELO

10:14 - 30/09/2020

Kết dính hiệu quả các loại vật liệu bằng keo dính, việc làm sạch bề mặt là yêu cầu bắt buộc. Không những thế, để đạt hiệu quả vượt trội về khả năng kết dính (độ bền mối dán sau gắn keo) các vật liệu cần phải được xử lý bề mặt trước khi tra keo. HUST Việt Nam giới thiệu ba phương pháp xử lý bề mặt phổ biến dưới đây giúp tăng hiệu quả đáng kể khi sử dụng keo dán DELO.

Sản xuất quang học vi mô rẻ hơn và đơn giản hơn

Kết dính trong chip thẻ từ thông minh RFID

Keo dán dẫn điện ICA, ACA, keo dẫn nhiệt TCA và các ứng dụng

KEO DELO ĐÓNG RẮN NHANH CHO KẾT DÍNH PIN XE ĐIỆN

Kết dính hiệu quả các loại vật liệu bằng keo dính, việc làm sạch bề mặt là yêu cầu bắt buộc. Không những thế, để đạt hiệu quả vượt trội về khả năng kết dính (độ bền mối dán sau gắn keo) các vật liệu cần phải được xử lý bề mặt trước khi tra keo. HUST Việt Nam giới thiệu ba phương pháp xử lý bề mặt phổ biến dưới đây giúp tăng hiệu quả đáng kể khi sử dụng keo dán DELO.

1. Sử dụng dung dịch chuyên dụng DELOTHEN

Để loại bỏ dầu mỡ và các tạp chất trên bề mặt vật liệu, ta có thể sử dụng dung dịch DELOTHEN (DELOTHEN EP sử dụng cho bề mặt thuỷ tinh) xịt lên bề mặt với khoảng cách 20~30 cm. Sau đó lau sạch với vải mịn và sấy bằng không khí khô trước khi tra keo.

Đây là một trong những giải pháp đơn giản mà hiệu quả giúp làm sạch và hoạt hoá bề mặt, tăng cường khả năng kết dính của keo dán với bề mặt vật liệu. DELOTHEN được thiết kế dưới dạng chai xịt sử dụng trực tiếp cực kỳ tiện lợi. Sản phẩm này cũng có thể được thiết kế với bình dung tích lớn kết hợp hệ thống phun tự động cho quy mô công nghiệp theo yêu cầu khách hàng.

2. Xử lý bề mặt bằng phương pháp plasma

Có 2 cách xử lý bề mặt vật liệu bằng phương pháp plasma: plasma áp suất thường và plasma áp suất thấp.

Ở áp suất thường, dòng khí ion hoá được tạo ra bởi nguồn điện áp cao, tiếp xúc với bề mặt vật liệu nhựa, làm cho bề mặt nhựa bị phân cực và giúp cải thiện khả năng kết dính khi keo còn ướt.

Ở áp suất thấp (thường áp dụng cho các sản phẩm có hình dạng phức tạp như khe rãnh, lỗ hẹp, mao quản,… và vật liệu dạng khối compozit). Khí phản ứng là khí trơ, được cấp vào buồng hút chân không và được ion hoá bởi năng lượng điện. Môi trường áp suất thấp giúp khí trơ này sẽ phản ứng đồng đều với bề mặt vật liệu, tạo bề mặt có tính phân cực và kết dính tốt hơn với keo dán khi còn ướt.

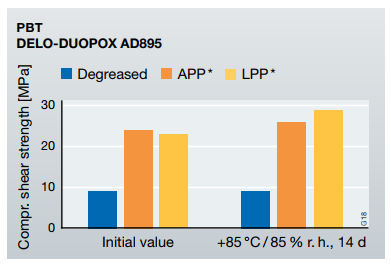

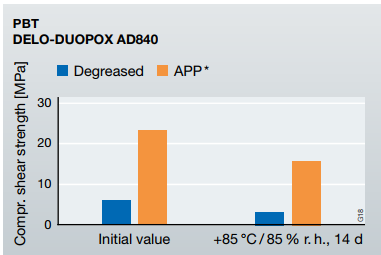

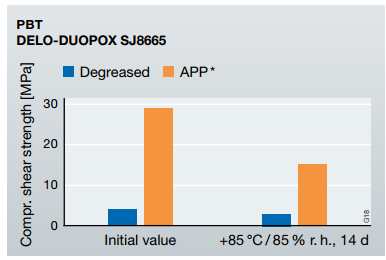

Một số giản đồ dưới đây cho thấy sự thay đổi rõ rệt độ bền liên kết của công đoạn xử lý bề mặt:

| |

|  |

Thông thường, xử lý plasma bề mặt ở áp suất thường hay áp suất thấp đều cho hiệu quả tăng độ bền kết dính đáng kể, đặc biệt đối với nhựa bán tinh thể như PBT, PA và PPS.

Các giản đồ trên thể hiện sự gia tăng đáng kể độ bền nén cắt của mẫu nhựa PBT xử lý bằng plasma so với mẫu chỉ xử lý loại dầu mỡ trên bề mặt vật liệu (cao hơn 3~4 lần). Trong điều kiện thử nghiệm nhiệt độ 85oC, độ ẩm 85%, thì sau 14 ngày, trên cùng 1 loại vật liệu là nhựa PBT với các loại keo dán DELO-DUOPOX khác nhau, tất cả các mẫu được xử lý bề mặt đều duy trì được độ bền nén cắt đáng kể, thậm chí là cao hơn lúc ban đầu.

Do đó, để mẫu nhựa có độ bền kết dính cao thì khâu xử lý bề mặt ban đầu là cực kỳ quan trọng. Nên ứng dụng công nghệ xử lý plasma giúp đạt được hiệu quả kết dính tối ưu nhất.

3. Công nghệ mài mòn bằng cát kết hợp phun phủ bề mặt

DELO-SACO

Kết hợp đồng thời cả 2 kỹ thuật phun cát mài mòn và phun phủ bề mặt nhằm tạo liên kết cơ học cho những bề mặt khó kết dính, tăng độ bền liên kết và khả năng chống chịu những tác động của môi trường cho vật liệu sau khi kết dính. Hiệu quả của việc xử lý bề mặt trước khi tra keo đã được DELO nghiên cứu và chứng minh.

HUST tự hào là nhà phân phối độc quyền các sản phẩm keo dán, hệ thống tra keo và đóng rắn keo, chuyển giao công nghệ từ DELO tại Việt Nam.

Vui lòng liên hệ chúng tôi để biết thêm thông tin chi tiết!