Chuẩn bị mẫu phân tích XRF, AAS, ICP bằng phương pháp nấu cảm ứng điện từ theo thuật toán CLAISSE

09:51 - 14/09/2021

Mục tiêu chính của bài viết này là cho nhà phân tích thấy ngày nay việc chuẩn bị mẫu cho các phương pháp phân tích XRF, AAS, ICP đơn giản và dễ dàng như thế nào cũng như cách họ có thể chọn các thông số thích hợp để tạo ra sự đồng nhất và hiệu quả.

Chuẩn bị mẫu quặng cho phân tích XRF như thế nào?

Chuẩn bị bề mặt của mẫu hợp kim đồng

Phương pháp chuẩn bị bề mặt mẫu gang để soi kim tương

Phương pháp chuẩn bị bề mặt mẫu thép và mối hàn

- Mục tiêu chính của bài viết

Mục tiêu chính của bài viết này là cho nhà phân tích thấy ngày nay việc tạo đĩa thủy tinh cho các phương pháp phân tích XRF, AAS, ICP đơn giản và dễ dàng như thế nào cũng như cách họ có thể chọn các thông số thích hợp để tạo ra sự đồng nhất và hiệu quả.

Trong phân tích XRF, phản ứng tổng hợp borat đặc biệt thuận lợi vì kết quả thu được là một thủy tinh rắn. Trong các phương pháp vật lý-hóa học khác (phân tích AAS và ICP) phản ứng tổng hợp borat với các chất phân hủy axit, và thường là một cách dễ dàng và đơn giản hơn để tạo ra các dung dịch lỏng

Độ chính xác cao trong các phương pháp phân tích vật lý và hóa học, đặc biệt là phân tích huỳnh quang tia X (XRF), chỉ có thể đạt được với các mẫu đồng nhất, bất kể phương pháp nào được sử dụng. Một cách đơn giản để đáp ứng yêu cầu đó là hòa tan mẫu vào dung môi và một kỹ thuật độc đáo, phổ biến và nhanh chóng để thực hiện là phản ứng tổng hợp với borat kiềm..

- Giới thiệu chung về Sự nấu chảy (Fusion)

Sự nấu chảy (Fusion) là tên gọi chung cho tất cả các loại xử lý hóa học trên các mẫu rắn biến chúng thành các hợp chất mới dễ phân tích hơn. Các hợp chất này là bước trung gian giữa mẫu ban đầu và dung dịch cuối sẽ được sử dụng trong phân tích. Giải pháp cuối cùng có thể là dung dịch lỏng thông thường, hoặc ít thông thường hơn, nghĩa là dung dịch rắn trong thủy tinh.

Hầu hết các quá trình phản ứng tổng hợp đều tạo ra các hợp chất có đặc tính hòa tan trong một dung môi nhất định. Các quá trình này là các phản ứng hóa học bình thường và các sản phẩm là kết tinh.

Mặc dù theo nghĩa rộng, phản ứng tổng hợp borat cũng là một phản ứng hóa học, nhưng đặc điểm của nó khác nhau, ở nhiệt độ cao, borat nóng chảy và trở thành dung môi cho oxit. Chỉ có một sản phẩm được tạo thành: một thủy tinh nóng chảy đồng nhất. Trong một loại ứng dụng, thủy tinh nóng chảy có thể được làm lạnh mà không kết tinh để tạo ra thủy tinh rắn đồng nhất vô định hình. Nó là lý tưởng cho công việc XRF. Ngoài ra, thủy tinh nóng chảy có thể được làm lạnh nhanh chóng bằng cách đổ nó vào dung môi để tạo ra dung dịch. Do đó, đây là một cách nhanh chóng và đơn giản để chuẩn bị mẫu cho các phân tích ICP hoặc AA.

Sau đó, phản ứng tổng hợp trở thành một quy trình đơn giản: một mẫu được trộn với chất trợ dung (borat) và được nung ở nhiệt độ trong khoảng 800 đến 1100 ° C. Chất lỏng tan chảy, trở thành dung môi cho các oxit trong mẫu. Sản phẩm là một dung dịch đồng nhất vô định hình của các ion dương của mẫu và dòng chảy trong một đám mây nguyên tử oxy. Dung dịch này có thể được đổ vào khuôn và làm lạnh từ từ để tạo ra một thủy tinh rắn đồng nhất vô định hình cần thiết để làm việc XRF chính xác, hoặc nó có thể được làm lạnh nhanh bằng cách đổ vào dung môi axit nơi nó hòa tan và tạo ra dung dịch cho các tiến trình phân tích khác ngoài XRF.

- Phương pháp nấu chảy mẫu dùng cho phân tích XRF, AA, ICP có những thuận lợi gì so với các phương pháp khác

Trong những ngày đầu của chuẩn bị mẫu cho phân tích XRF, tất cả các mẫu được chuẩn bị dưới dạng bột rời hoặc dạng viên nén, nhưng độ chính xác phân tích không tốt do "hiệu ứng kích thước hạt" [Claisse 1962] Để cải thiện độ chính xác, các mẫu vật đồng nhất phải được chuẩn bị, và đây là động lực cho sự phát triển của phương pháp tổng hợp borat (nấu chảy mẫu). Nó vẫn được sử dụng cho đến ngày nay và nó đã được cải thiện đáng kể trong vài năm qua. Giờ đây, nó cạnh tranh hơn bao giờ hết với các kỹ thuật ép viên và nhiều kỹ thuật phân tích khác.

Các mẫu được chuẩn bị dưới dạng bột hoặc dạng nén đều gặp phải một số vấn đề như: Kích thước hạt, Độ nhám bề mặt, Định hướng ưu tiên, Sự tách biệt, Hiệu ứng ma trận,...

Các bước chuẩn bị mẫu bằng phương pháp nấu chảy:

- Đun nóng hỗn hợp mẫu và chất trợ dung borat cho đến khi chất chảy tan chảy;

- Tiếp tục đun nóng cho đến khi mẫu tan thành dòng chảy, và khuấy để đồng nhất chất nóng chảy;

- Rót chất nung chảy vào khuôn nóng;

- Làm lạnh để có được một đĩa thủy tinh rắn, sẵn sàng cho phép đo tia X mà không cần bất kỳ xử lý bổ sung nào.

Phương pháp nấu chảy mẫu gồm có các phương pháp như:

- Nấu mẫu bằng đầu đốt khí propan

- Nấu mẫu bằng đầu đốt khí propan-oxy (có nhiều rủi ro trong nguy cơ vỡ chén nung và Khí và oxy rất khó điều chỉnh khi nhiều đầu đốt được kết nối với cùng một đường khí và cần có quy định riêng)

- Lò đốt muffle (Phương pháp này khá tốt, nhưng chậm. Cần khuấy chén nung thủ công thường xuyên để đảm bảo đồng nhất. Nhiều hơn một lò là cần thiết khi yêu cầu nhiều hơn một mức nhiệt trong quá trình.

- Nấu mẫu bằng cảm ứng điện từ (là phương pháp tốt nhất để tạo ra mẫu đồng nhất

Máy nung mẫu bằng cảm ứng điện từ do Hust Việt Nam đang cung cấp như hình ảnh dưới:

Vui lòng xem thêm chi tiết sản phẩm tại đây!

4. Một số chương trình tiêu biểu trong nấu mẫu bằng cảm ứng điện từ

4.1 Oxit

Quy trình sau đây có thể áp dụng cho hầu hết các loại đá silicat, xi măng và các oxit khác. Trong những trường hợp này, người ta cho rằng đĩa thủy tinh 32 mm được tạo ra. Tất cả các giá trị đã cho là gần đúng và có thể phải được điều chỉnh cho một mẫu cụ thể.

Mỗi chương trình bao gồm mười chức năng. Chức năng 0 được dành riêng cho việc đánh lửa khí. Các chức năng 1-3 được sử dụng cho quá trình oxy hóa; chức năng 3-5 cho sự hợp nhất; chức năng 6-7 để đúc; chức năng 8-9 để làm mát.

Trước khi nung chảy: trộn khoảng 0,5g mẫu với 6,5g thông lượng borat liti 50/50, và nạp vào chén nung, nếu mẫu chỉ chứa kiềm, hãy sử dụng thông lượng lithi tetraborat. Thêm hai giọt dung dịch LiBr (250 g / l) lên trên hỗn hợp (hoặc sử dụng 6,5g 49,75% / 49,75% / 0,5% LiBr). Sử dụng chương trình bên dưới.

Chức năng | F: | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Tốc độ | S: | 10 | — | 30 | — | 50 | 20 | 35 | — | — |

Khí gas (dùng với các đầu đốt sử dụng khí gas) | G: | 10 | — | 30 | — | 45 | 60 | 60 | — | — |

Thời gian | T: | 0020 | 0000 | 0130 | 0000 | 0500 | 0020 | 0001 | 0200 | 0200 |

Hợp chất Cacbonat

Cacbonat hoạt động như oxit sau khi chúng mất đi khí cacbonic; chúng được xử lý theo cùng một cách. Các mẫu có chứa một lượng lớn cacbonat thường được báo cáo là sủi bọt và chảy qua chén nung trong quá trình nung chảy vì sự phân hủy cacbonat diễn ra trong môi trường nhớt. Để tránh điều đó, khí cacbonic phải có đường thoát ra ngoài dễ dàng với mức sủi bọt tối thiểu. Một cách là đặt các mẫu cao hơn thông lượng trong chén nung thay vì trộn chúng với nhau. Một cách khác là sử dụng một thông lượng thô cung cấp không gian mở rộng rãi cho khí cacbonic thoát ra ngoài. Các lựa chọn thay thế cuối cùng là sử dụng các mẫu nhỏ hơn hoặc đun nóng chậm hơn khi bắt đầu nung chảy.

Quặng và chất cô đặc sunfua, xi măng chứa sunfua

Các sulfua không hòa tan trong chất trợ dung borat mà không bị oxy hóa trước. Sau một thời gian dài phản ứng tổng hợp, một vài hạt có vẻ như đã hòa tan mà không có chất oxy hóa, nhưng trên thực tế, một số hạt tiếp xúc với không khí, bị oxy hóa, sau đó bị hòa tan. Những sự kết hợp như vậy là không an toàn, vì các hạt không hòa tan có rất nhiều cơ hội tiếp xúc với chén nung dẫn đến các vấn đề ăn mòn có thể nghiêm trọng. Do đó, các vật liệu chứa sulfua, đặc biệt là các chất cô đặc, được coi là quá rủi ro để xử lý trong chén bạch kim vì không có kỹ thuật nung chảy đáng tin cậy, đơn giản và an toàn. Một kỹ thuật nung chảy đơn giản và an toàn bao gồm một bước oxy hóa trong quá trình này hiện đã được phát triển [Claisse 1994]. Nó hiện được sử dụng thường xuyên trong một số phòng thí nghiệm khai thác mỏ.

Ba điều kiện phải được đáp ứng nghiêm ngặt để xử lý thành công các sulfua mà vẫn giữ được lưu huỳnh:

- Quá trình oxy hóa phải hoàn thành trước khi quá trình phản ứng tổng hợp bắt đầu;

- Phản ứng oxi hóa phải tạo ra SO3 chứ không phải SO2;

- Phải thực hiện các biện pháp phòng ngừa để giữ lại SO3 vì nó hơi dễ bay hơi.

Tính oxi hóa khi nung sunfua trong không khí không đủ; phản ứng thường thu được hỗn hợp oxit, sunfat và khí lưu huỳnh đioxit SO2 bị mất. Một quy trình oxy hóa tốt hơn nhiều là đun nóng mẫu với chất oxy hóa có điểm nóng chảy thấp; chỉ có các muối sunfat được tạo thành. Phương pháp này được cho là tốt nhất ở thời điểm hiện tại. Các chất oxy hóa thuận tiện nhất là liti và natri nitrat. Potassium pyrosulfate cũng tốt khi lưu huỳnh không phải là chất phân tích. Không thể sử dụng amoni nitrat khi lưu huỳnh phải được giữ lại, vì nó tạo thành SO2 và SO3. Hiệu suất oxy hóa của nitrat liti, natri và amoni đã được so sánh bởi Eastell và Willis [1990], nhận thấy L1NO3 là hiệu quả nhất. Liti và natri cacbonat không thấy có hiệu quả đối với quá trình oxy hóa sunfua. Để lưu giữ hoàn toàn lưu huỳnh, quá trình oxy hóa bằng nitrat phải được thực hiện ở nhiệt độ thấp nhất có thể, miễn là cần thiết để mỗi hạt sulfua phản ứng. Để giảm thiểu sự bay hơi của SO3 trong quá trình nấu chảy, thành phần tổng thể của chất trợ dung / chất oxy hóa phải tương đương với chất trợ dung chứa khoảng 40 đến 65% liti tetraborat, với phần còn lại là liti metaborat; nhiệt độ không được vượt quá 1050 ° C.

Kỹ thuật nấu chảy đối với Quặng và chất cô đặc sunfua, xi măng chứa sunfua

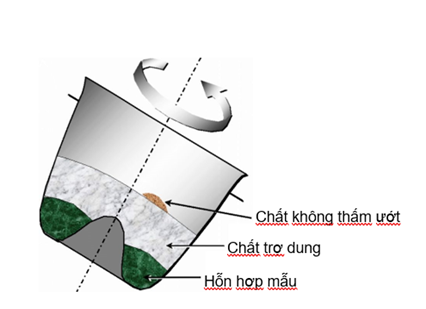

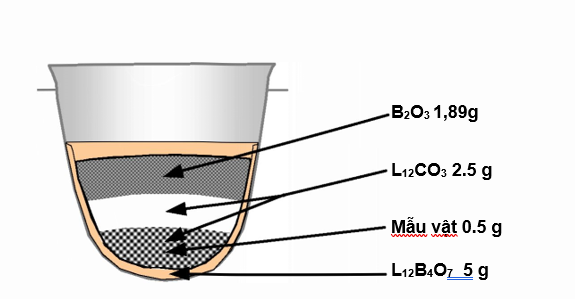

Kỹ thuật phản ứng tổng hợp các sulfua đáp ứng tất cả các điều kiện trên và đơn giản như trong phản ứng tổng hợp các oxit thông thường hiện nay đã được mô tả. Các chất cô đặc sulfua có trọng lượng khoảng 0,3g được trộn với 2g lithi nitrat và 1g lithi tetraborat. Hỗn hợp được trộn kỹ để đảm bảo sự tiếp xúc giữa mẫu, chất trợ dung và nitrat tốt; hỗn hợp được nạp vào chén nung trên thiết bị nung chảy và khoảng 5 hoặc 6g liti tetraborat được thêm lên trên nó (xem hình bên dưới). Một phần của tetraborat liti có thể được thay thế bằng natri tetraborat để tăng tính ổn định của đĩa. Chương trình nẫu chảy (bên dưới) phải bắt đầu với bước gia nhiệt ở nhiệt độ thấp để oxy hóa hoàn toàn các sunfua, sau đó là phản ứng tổng hợp thông thường như đối với vật liệu oxit. Quặng và xi măng sunfua chứa lượng sunfua nhỏ hơn nhiều so với các chất cô đặc, và trọng lượng mẫu có thể tăng lên. Nhưng trọng lượng của chất oxy hóa và chất trợ dung không được thay đổi, bởi vì mỗi hạt sulfua vẫn phải có cùng xác suất phản ứng như trong trường hợp cô đặc.

Bố trí hàm lượng chén nung đối với các mẫu chứa sunfua

Sau đây là một chương trình điển hình để nung chảy quặng và chất cô đặc sulfua, cũng như các vật liệu chứa sulfua khác. Một lần nữa, người ta cho rằng các đĩa thủy tinh 32 mm đã được chuẩn bị. Tất cả các giá trị đã cho là gần đúng và có thể phải được điều chỉnh cho một mẫu cụ thể. Trong các chức năng oxy hóa từ 1 đến 3, hãy đảm bảo rằng sự sủi bọt (khá mạnh với nitrat liti) không chiếu các hạt lên các khuôn ở trên. Các hàm 3-5 được sử dụng để hợp nhất; chức năng 6-7 để đúc; chức năng 8-9 để làm mát.

Hàm số | F: | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Tốc độ | S: | 10 | 10 | 30 | 40 | 50 | 20 | 35 | - | - |

Khí Gas | G: | 05 | 10 | 20 | 30 | 45 | 60 | 60 | - | - |

Thời gian | T: | 0200 | 0200 | 0030 | 0000 | 0400 | 0020 | 0001 | 0200 | 0200 |

Quá trình này bao gồm việc bổ sung khoảng 30 mg LiBr hoặc Lil (dưới dạng dung dịch) trước khi bắt đầu đun nóng nếu trọng lượng mẫu không vượt quá 0,3g. Nó bao gồm việc thêm một viên có chứa khoảng 15 miligam chất không làm ướt từ 5 đến 10 giây trước khi đúc nếu mẫu có chứa nhiều hơn 0,3g sulfua. Tổng thời gian không dài hơn đáng kể so với phản ứng tổng hợp các oxit. Không có vấn đề kết tinh, không bị dính khuôn hoặc nứt đĩa ngoại trừ trường hợp mẫu được làm bằng đồng sunfua (xem mục 3.6.5 - Claisse). Khi đĩa nguội, chúng nên được lấy ra khỏi khuôn bằng cốc hút và kiểm tra cẩn thận; nếu phát hiện bị lỗi, hãy tham khảo cách khắc phục sự cố Chương 3.10 - Claisse. Mặt khác, nếu các đĩa được tìm thấy đầy đủ, chúng có thể được đưa trực tiếp vào máy quang phổ tia X để thực hiện các phép đo tiếp theo. Chúng không cần đánh bóng hay bất kỳ phương pháp xử lý nào khác. Sau khi rót, các chén nung phải sạch và sẵn sàng cho một lần nung chảy khác; nếu không, nên sử dụng thêm chất không làm ướt. Không thể tránh khỏi một số ăn mòn đối với nồi nung khi nung chảy bất kỳ vật liệu nào bị khử, nhưng trong trường hợp sunfua, nó sẽ rất nhẹ. Tham khảo chương 3.7 -Claisse để thỉnh thoảng làm mới bề mặt bên trong của chén nung.

Norrish đã đề xuất một phương pháp thay thế phản ứng tổng hợp sulfua đáng được xem xét [1990]. Nó bao gồm trộn mẫu với nhau, 12/22 liti tetraborat / chất lỏng metaborat và natri nitrat trong chén nung, sau đó đun nóng trong lò nung ở 700 ° C trong 10 phút để oxy hóa; sau đó mang chén nung đến máy nung chảy và nung chảy như đối với oxit.

Hợp kim sắt và các hợp kim khác

Hợp kim sắt được nung chảy thành công với quy trình tương tự như quy trình sunfua. Tuy nhiên, có sự khác biệt do một số đặc điểm của các hợp kim này.

- Các hạt hợp kim sắt đặc và cứng, không xốp như sunfua; quá trình oxy hóa diễn ra chậm hơn và khó khăn hơn. Thêm nhiều chất oxy hóa hơn không phải là cách để thực hiện vì tỷ lệ kim loại oxy I sẽ tạo ra một thành phần tổng thể giống như thành phần của 100% liti metaborate; các đĩa sau đó sẽ kết tinh.

- Lithium cacbonat chắc chắn là chất oxy hóa tốt hơn lithium nitrat. Đối với cùng một số oxi hóa thì có khí sinh ra ít hơn và có hiện tượng sủi bọt. Tuy nhiên, nhiệt độ nóng chảy cao hơn và một lượng nhỏ hơn bị mất trong phản ứng với dòng chảy trong phạm vi nhiệt độ thấp, nơi kim loại oxy hóa chậm. Lithi cacbonat cũng thích hợp hơn natri cacbonat vì nó cho phép xác định natri.

- Ferro-Silicon có thể là một kẻ giết người cực kỳ nghiêm trọng nếu quá trình tổng hợp không được thực hiện cẩn thận; vật liệu này phản ứng dữ dội với chất oxy hóa và phản ứng tỏa nhiệt mạnh. Vật liệu này nặng và có xu hướng kết tụ sau khi trộn với chất trợ dung; nếu quá trình oxy hóa bắt đầu tại một điểm trong một cụm lớn, thì sức nóng sẽ dữ dội đến mức cả cụm và đôi khi tất cả các cụm khác bốc cháy cùng một lúc; các bộ phận của chén nung gần cụm nóng thường bị nứt hoặc thậm chí nóng chảy. Một phương tiện để ngăn chặn điều đó là sử dụng bột cacbonat liti trong hỗn hợp mẫu / chất oxy hóa / chất trợ dung, để các hạt ferro-silic sẽ khó kết tụ hơn. Nhưng cách bảo vệ tốt nhất là tạo một lớp phủ trợ dung trên thành nồi nấu như đã mô tả trong mục 3.6.4.1. Các lớp phủ như vậy rất được khuyến khích để nung chảy tất cả các hợp kim sắt.

- Ferro-chrome không khó nung chảy hơn các hợp kim ferro khác, nhưng khả năng hòa tan của crôm rất thấp. Trong một phản ứng tổng hợp trung bình, trọng lượng tối đa của ferro-chrome là khoảng 100 mg, nhỏ hơn so với 0,5 g với hầu hết các hợp kim ferro khác. Tuy nhiên, vẫn có hy vọng tăng khả năng hòa tan của crom trong một tương lai gần.

- Graphit thường xuất hiện trong các hợp kim sắt. Nó có thể dễ dàng phát hiện bằng cách nhìn vào sự hợp nhất, ở thời điểm bắt đầu nóng chảy nếu nồng độ của than chì là vài phần trăm, hoặc gần khi kết thúc phản ứng tổng hợp nếu nồng độ rất thấp. Khi nồng độ cao, các hạt than chì đen nổi trên bề mặt của chất nung chảy, và chất nóng chảy không làm ướt chén nung; sau đó, toàn bộ tan chảy có hình dạng của một quả bóng và cuộn trong chén nung trong quá trình khuấy. Khi nồng độ rất thấp, than chì được quan sát thấy như một điểm đen, đôi khi không lớn hơn một milimét; nó nổi trên mặt kính nóng chảy và có vẻ như nó sẽ không biến mất khi đun lâu hơn. Ngay cả khi than chì có số lượng nhỏ như vậy, và ngay cả khi nó không hấp thụ tia X đáng kể, thì nó cũng nên được loại bỏ; nếu không các đĩa thủy tinh sẽ có bong bóng trên bề mặt. Tham khảo phần 3.6.6 để loại bỏ than chì.

- Trọng lượng của các thành phần liti và bo cần được chọn phù hợp để oxy hóa đến 0,5g hợp kim sắt mà không làm ăn mòn chén nung, không bị văng trong quá trình nung chảy và không có nguy cơ kết tinh hạt. Không thay đổi tỷ lệ các hợp chất liti và boron này.

Khi nung chảy hợp kim sắt, trước tiên phải tạo một lớp phủ bảo vệ bằng cách nấu chảy 5g liti tetraborat (không có thành phần chất trợ dung nào khác) trong chén và xoay chén trong quá trình làm nguội. Các lớp sơn được làm thủ công thường bị kết tinh và nứt.

Sự kết hợp của hợp kim sắt bằng cách sử dụng một lớp phủ bảo vệ

Sự kết hợp của hợp kim sắt bằng cách sử dụng một lớp phủ bảo vệ

Quy trình tạo lớp phủ bán tự động bằng Fluxy ™ như sau:

- Đổ 5 g liti tetraborat vào chén nung và bắt đầu chương trình sau để tạo lớp phủ.

Hàm số | F : | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Tốc độ | S: | 10 | — | — | — | 50 | 20 | — |

|

|

Khí Gas | G: | 30 | — | — | — | 50 | 0 | — |

|

|

Thời gian | T: | 0030 | 0000 | 0000 | 0000 | 0300 | 0500 | 0000 | 0000 | 0000 |

- Sau khi chất trợ dung tan chảy hoàn toàn trong quá trình F5, khí bị tắt ở F6 và chuyển động quay vẫn tiếp tục; khi chất chảy trở nên khá dày và chén được bao phủ bởi một lớp chất trợ chảy đồng đều, hãy nâng cánh tay (giá đỡ) bằng tay cho đến khi chén thẳng đứng. Bây giờ một phần nhớt sẽ bao phủ đáy chén. Để lớp phủ tiếp tục nguội khi bật chế độ xoay. Sau khi nguội, lớp phủ thường có dạng thủy tinh, nhưng không quan trọng nếu lâu lâu nó kết tinh. Xoay dừng sau F6;

- Phải sử dụng chén đáy phẳng hoặc đáy tròn để bảo vệ hoàn toàn chén. Thật không may, người ta có thể không được hưởng lợi từ hiệu quả kích động cao của Bis! nồi nấu kim loại, và điều đó phải được bù đắp bằng cách tăng thời gian nung chảy.

Ngoài ra còn rất nhiều chường trình nấu chảy đổi với các loại mẫu khác như chất hữu cơ, vật liệu chứa đồng, vật liệu chứa graphit.../

Vui lòng liên hệ HUST VIỆT NAM nếu bạn cần biết cho các vật liệu khác.